Misurazione dello spessore di fili, cavi, tubi, lamiere e pannelli

Nella misurazione dello spessore durante il processo di produzione in atto, il consumo di materiale può essere minimizzato ed i valori nominali rispettati e registrati per una qualità di prodotto costante. Questo è un criterio cruciale soprattutto per i processi automatizzati.

Le tecniche di misurazione a contatto nella produzione industriale sono generalmente approssimative, inclini ad errori o complesse: durante l’analisi non-distruttiva , le sonde di misurazione tattili e meccaniche si confrontano con un valore di riferimento. Durante l’analisi distruttiva, un campione può essere ulteriormente misurato con un microscopio di misurazione.

Tuttavia, i metodi di misurazione senza contatto non sono destinati ad influenzare né il materiale di misurazione né i sensori nella loro struttura. Qui viene fatta una distinzione tra un’analisi di campionamento offline e una misurazione in linea durante il processo di produzione in atto.

Metodo di misurazione offline per una misurazione dello spessore senza contatto

Per l’analisi a campione senza contatto, esistono molteplici tecnologie che nella loro funzione di base di sensore a distanza possono essere applicate anche per la misurazione dello spessore dopo essere state opportunamente attraversate:

- Sensori ottici

- Sensori induttivi

- Sensori di campo magnetico

- Sensori di correnti parassite

Oggi, tuttavia, quasi tutte le linee di estrusione per prodotti tondi non solo sono dotate di tecnologia in linea senza contatto, ovvero tecnologia di misurazione continuativa per il rilevamento dello spessore, ma richiedono parametri avanzati per il controllo qualità, ad esempio la rotondità, il cosiddetto “sagging” o il grado di espansione del materiale. Gli impianti di estrusione di lastre di plastica beneficiano a loro volta, oltre che della misurazione dello spessore della lastra, anche della misurazione della densità volumetrica e dei pesi superficiali.

Metodo di misurazione in linea per la misurazione dello spessore senza contatto

Durante il processo produttivo in atto vengono quindi utilizzate più tecnologie avanzate:

- Radar

- Infrarossi

- Raggi X

- Ultrasuoni

- Gravimetry

- Foglio di luce laser

- Triangolazione laser

- Analisi di diffrazione laser

Misurazione dello spessore tramite Raggi X

La misurazione dello spessore con i dispositivi a raggi X di SIKORA si basa sulle differenze di attenuazione, in modo che non sia necessario né un input di parametri di assorbimento né una calibrazione.

Due tubi industriali a raggi X, sfalsati di 90 gradi, in combinazione con sensori lineari a raggi X garantiscono misurazioni affidabili anche per linee di estrusione ad alta velocità. Tempi di esposizione brevi prevengono che le vibrazioni influiscano sulla misurazione e consentono la massima precisione possibile.

Oltre alla misurazione del diametro, dello spessore parete e dell´ovalità, è importante soprattutto la misurazione dell’eccentricità : solo uno spessore parete uniformemente distribuito garantisce un’applicazione ottimale della materia prima.

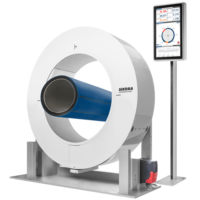

Con i dispositivi di misurazione SIKORA, come X-RAY 6000 PRO e X-RAY 8000 ADVANCED/NXT, lo spessore parete di diversi tipi di prodotto può essere misurato in modo continuo e preciso mediante la tecnologia a raggi X. È possibile rilevare fino a 3 strati di materiale contemporaneamente.

Misurazione dello spessore tramite radar

Poiché la maggior parte della plastica è trasparente per i radar, in questo campo è perfettamente adatta per misurare gli strati sottostanti. Contrariamente alla tecnologia a raggi X, il radar è completamente privo di radiazioni ionizzanti. Il radar è adatto anche per ambienti sporchi (olio, vapore o polvere), in quanto è molto meno influenzato da questa contaminazione rispetto ai sistemi di sensori ottici.

Almeno uno o più sensori posti attorno alla circonferenza del tubo, i cosiddetti ricetrasmettitori (transceiver), inviano e ricevono costantemente onde millimetriche a modulazione di frequenza. Gli strati perimetrali riflettono queste onde radio, che vengono rilevate dall’unità ricevente del rispettivo ricetrasmettitore e successivamente demodulate. Questi segnali ricevuti contengono informazioni relative alle distanze degli strati perimetrali di diversi materiali.

L’elaborazione algoritmica dei segnali ricevuti da ciascun sensore fornisce i necessari risultati di misurazione del diametro, dell’ovalità, dello spessore parete o dello spessore della lastra.

CENTERWAVE 6000 e PLANOWAVE 6000 sono prodotti altamente innovativi e privi degli svantaggi tipici delle tecnologie alternative. Pertanto, non è necessario né l’uso di un fluido di veicolazione (esempio: acqua) né la considerazione di temperature ambivalenti. La tecnologia si adatta automaticamente alle caratteristiche del materiale e quindi rende superflua la calibrazioneda parte dell’operatore.

Misurazione dello spessore tramite laser

Oltre a misurare il diametro di un prodotto tondo, i dispositivi di misurazione basati sui laser possono essere utilizzati anche per misurare lo spessore di una parete. Poiché il laser non attraversa il prodotto, nella linea di produzione sono installate due teste di misurazione: Ouna testa di misurazione prima dell’estrusore e una testa di misurazione dopo l’estrusore. Dalla differenza dei diametri si può determinare lo spessore della parete.

Questa è un’alternativa economica e spesso utilizzata. Una misurazione dell’eccentricità , tuttavia, non è possibile.

Il principio di misurazione del LASER Series 2000 e del LASER PRO di SIKORA si basa sull’analisi della diffrazione. Un raggio laser a ventaglio viene diretto su un sensore CCD lineare ad alta risoluzione. Sul sensore lineare emerge un’immagine in ombra del prodotto Laddove passa dal buio alla luce, si verificano fluttuazioni di intensità, derivanti dalla diffrazione della luce sulle superfici del prodotto.

Sulla base della teoria della diffrazione della luce, le tangenti degli angoli geometrici d’ombra sinistro e destro sono calcolate dall’informazione delle fluttuazioni di intensità. Insieme alle tangenti del piano di misura, che è sfalsato di 90 gradi, risultano quattro tangenti che toccano il prodotto.

Pertanto, il diametro viene determinato indipendentemente dalla sua posizione nel campo di misura con una precisione e ripetibilità nell’intervallo sub-micrometrico.

Nel settore della produzione di cavi, invece, un elemento imprescindibile nella linea di produzione è il CENTERVIEW 8000. Abbina la tecnologia laser al rilevamento della posizione del conduttore e, oltre a misurare il diametro, l’eccentricità e l’ovalità, misura anche lo spessore parete.

Vantaggi della misurazione dello spessore in linea senza contatto con SIKORA

La misurazione in linea senza contatto di prodotti tondi e piatti fornisce valori di misurazione indispensabili negli impianti di produzione moderni. Pertanto, i sistemi di misurazione per prodotti tondi, oltre allo spessore parete, forniscono informazioni sull’eccentricità o sullo sagging. Considerando che la densità del volume e il peso della superficie sono interessanti per le lastre di plastica – tutti parametri che possono essere rilevati solo casualmente quando vengono eseguiti offline e, pertanto, non consentono un’analisi del processo continuo.

I sistemi di misurazione di SIKORA funzionano indipendentemente dal materiale, dalla temperatura o da fluidi di convogliamento e non richiedono alcuna preimpostazione dei parametri del prodotto. Vantaggi essenziali per concentrarsi su criteri essenziali:

- Ottimizzazione dell’avvio e della riproducibilità

- Garanzia di una qualità ottimale del prodotto

- Ottimizzazione dell’utilizzo del materiale

- Aumento della produttivita

Calcola il tuo potenziale di risparmio individuale con il nostro calcolatore di Rendimento dell’Investimento (ROI – Return On Investiment)!