Medición del grosor de alambres, cables, mangueras, tubos, chapas y placas

La medición del grosor durante el proceso de producción permite minimizar el consumo de material y respetar y registrar los valores nominales para garantizar la calidad del producto. Se trata de un criterio crucial, especialmente para el procesamiento automatizado.

Las técnicas de medición por contacto en la producción industrial suelen ser imprecisas, propensas a errores o complejas: En la inspección no destructiva , las sondas de medición táctiles y mecánicas se comparan con un valor de referencia. Durante la inspección destructiva, una muestra puede medirse más a fondo con un microscopio de medición.

Sin embargo, los métodos de medición sin contacto no deben afectar ni al material de medición ni a los sensores en su estructura. Aquí se distingue entre una inspección por muestreo fuera de línea y una medición en línea (también: en línea) durante el proceso de producción en marcha.

Método de medición sin conexión para la medición de espesores sin contacto

Para la inspección por muestreo sin contacto, existe una variedad de tecnologías que, en su función básica de sensor de distancia, también pueden aplicarse para la medición del espesor tras ser recorridas convenientemente:

- Sensores ópticos

- Sensores inductivos

- Sensores de campo magnético

- Sensores de corrientes parásitas

Hoy en día, sin embargo, casi todas las líneas de extrusión para productos redondos no solo están equipadas con tecnología de medición en línea sin contacto, es decir, continua, para medir el espesor, sino que también requieren parámetros avanzados para el control de calidad, por ejemplo, la redondez, la flacidez o el grado de formación de espuma. A su vez, las plantas de extrusión para láminas de plástico se benefician, además de la medición del espesor de la lámina, también de la medición de la densidad volumétrica y los pesos superficiales.

Método de medición en línea para la medición de espesores sin contacto

Por lo tanto, durante el proceso de producción en curso, se utilizan tecnologías más avanzadas:

- Radar

- Infrarrojo

- X-ray

- Ultrasonido

- Gravimetría

- Hoja de luz láser

- Triangulación láser

- Análisis de difracción láser

Medición de espesores con rayos X

La medición de espesores con dispositivos de rayos X de SIKORA se basa en diferencias de atenuación, por lo que no es necesario introducir parámetros de absorción ni calibrar.

Dos tubos de rayos X industriales, desplazados 90 grados, en combinación con sensores de rayos X lineales garantizan mediciones fiables incluso para líneas de extrusión de funcionamiento rápido. Los tiempos de exposición cortos evitan las influencias de las vibraciones y permiten la mayor precisión posible.

Además de la medición del diámetro, el espesor de la pared y la ovalidad, la medición de la excentricidad es especialmente importante: Solo un espesor de pared uniformemente distribuido garantiza una aplicación óptima de la materia prima.

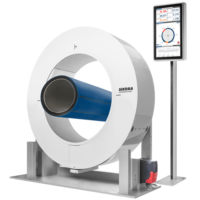

Con los dispositivos de medición de SIKORA, como el X-RAY 6000 PRO y el X-RAY 8000 ADVANCED/NXT, el grosor de la pared de diferentes tipos de productos se puede medir de forma continua y precisa mediante la tecnología de rayos X. Se pueden detectar hasta 3 capas de material al mismo tiempo.

Medición de espesores con radar

Dado que la mayoría de los plásticos son transparentes para el radar, en este campo es perfectamente adecuado para medir las capas subyacentes. A diferencia de la tecnología de rayos X, el radar está completamente libre de radiación ionizante. El radar también es adecuado para entornos sucios (aceite, vapor o polvo), ya que se ve mucho menos afectado por esta contaminación que los sistemas de sensores ópticos.

Al menos uno o más sensores que se colocan alrededor de la circunferencia de la tubería, los llamados transceptores, envían y reciben continuamente ondas milimétricas moduladas en frecuencia. Las capas límite reflejan estas ondas de radio, que son detectadas por la unidad receptora del respectivo transceptor y demoduladas. Estas señales recibidas contienen información sobre las distancias de las capas límite de diferentes materiales.

El procesamiento algorítmico de las señales recibidas de cada sensor proporciona los resultados de medición requeridos del diámetro, la ovalidad, el espesor de la pared o el espesor de la lámina.

CENTERWAVE 6000 y PLANOWAVE 6000 son productos altamente innovadores sin las desventajas típicas de las tecnologías alternativas. Por lo tanto, no es necesario el uso de ningún medio de acoplamiento ni la consideración de temperaturas ambivalentes. La tecnología adapta automáticamente las características del material y, por lo tanto, hace innecesaria la calibración por parte del operador.

Medición de espesores con láser

Además de medir el diámetro de un producto redondo, los dispositivos de medición basados en láser también se pueden utilizar para medir el espesor de una pared. Dado que el láser no viaja a través del producto, se instalan dos cabezales de calibre en la línea de producción: un cabezal de calibre antes de la extrusora y un cabezal de calibre después de la extrusora. A partir de la diferencia de los diámetros se puede determinar el espesor de la pared.

Esta es una alternativa económica y de uso frecuente. Sin embargo, no es posible una medición de excentricidad .

El principio de medición de SIKORA LASER Serie 2000 y LASER PRO se basa en el análisis de difracción. Un rayo láser en forma de abanico se dirige a una línea CCD de alta resolución. En el sensor de línea, aparece una imagen sombreada del producto. Cuando pasa de oscuro a claro, se producen fluctuaciones de intensidad como resultado de la difracción de la luz en las superficies del producto.

Basado en la teoría de la difracción de la luz, las tangentes de los bordes geométricos izquierdo y derecho de la sombra se calculan a partir de la información de las fluctuaciones de intensidad. Junto con las tangentes del plano de medición, que está desplazado 90 grados, cuatro tangentes tocan el producto.

Por lo tanto, el diámetro se determina independientemente de su posición en el campo de medición con una precisión y repetibilidad en el rango de submicrómetros.

En el campo de la producción de cables, sin embargo, un elemento esencial en la línea de producción es el CENTERVIEW 8000. Combina la tecnología láser con una detección de posición del conductor y, además de medir el diámetro, la excentricidad y la ovalidad, también mide la pared. espesor.

Beneficios de la medición de espesores en línea sin contacto con SIKORA

La medición en línea sin contacto de productos redondos y planos proporciona valores de medición que son indispensables en las plantas de producción actuales. Por lo tanto, los sistemas de medición para productos redondos, además del espesor de pared, también brindan información sobre la excentricidad o el pandeo. Mientras que la densidad del volumen y los pesos de la superficie son interesantes para las láminas de plástico, todos los parámetros que solo pueden detectarse aleatoriamente cuando se realizan fuera de línea y, por lo tanto, no permiten un análisis del proceso continuo.

Los sistemas de medición de SIKORA funcionan independientemente del material, la temperatura o los medios de acoplamiento y no requieren ningún ajuste previo de los parámetros del producto. Ventajas esenciales para concentrarse en los criterios esenciales:

- Optimización de la puesta en marcha y reproducibilidad

- Garantía de calidad óptima del producto

- Optimización del uso de materiales

- Aumentar la productividad

¡Calcule su potencial de ahorro individual con nuestra calculadora de retorno de la inversión!