Tellerin, kabloların, hortumların, boruların ve levhaların kalınlık ölçümü

Devam eden üretim prosesinde ürünün kalınlığı ölçülerek, malzeme tüketimi en aza indirilir. Ürün kalitesinin devamlılığı için nominal değerler kaydedilebilir ve ürüne anında müdahele edilebilir. Bu avantaj, özellikle otomasyon entegreli üretim için çok önemli bir unsurdur.

Endüstriyel üretimdeki temaslı ölçüm teknikleri genel olarak hatalı, hataya açık ve/veya karmaşıktır: Tahribatsız ölçüm sırasında, dokunsal ve mekanik ölçüm probları bir referans değer ile karşılaştırır. Tahribatlı kontrol sırasında, bir numune bir ölçüm mikroskobu ile daha detaylı ölçülebilir.

Öte yandan temassız ölçüm yöntemlerinde; hem ölçüm malzemesinin, hem de ölçüm cihazındaki sensörlerin etkilenmemesi amaçlanmıştır. Üründen örnek alma ve inceleme işlemi temelde iki süreçten oluşur; üretim süreci sırasında yapılan ölçüm (online) ve üretim sonrası numune alma yolu ile yapılan ölçüm (offline)

Temassız kalınlık ölçümü için numune ürün ölçüm yöntemi

Temassız örnekleme için temelde mesafe ölçüm sensörleri içeren birçok yöntem vardır:

- Optik sensörler

- Endüktif sensörler

- Manyetik alan sensörleri

- Eddy akımı sensörleri

Ancak bugün, kalınlık ölçümü silindirik ürünler için hemen hemen her ekstrüzyon hattında temassız bir şekilde üretim anında yapılmaktadır, aynı zamanda ürünün kalitesini etkileyen ovallik, eksantriklik veya köpüklenme derecesi gibi gerekli parametreler anlık olarak izlenebilir. Plastik levhalar için üreticiler, levha kalınlığının ölçülmesinin yanı sıra hacim yoğunluğu ve ürün ağırlıklarının ölçülmesinden de yararlanır.

Temassız kalınlık ölçümü için hat üzeri ölçüm yöntemi

Üretim süreci esnasında daha gelişmiş teknolojiler kullanılmaktadır:

- Radar

- Kızılötesi

- X-ray

- Ultrason

- Gravimetri

- Lazer levha tekniği

- Lazer üçgenleme

- Lazer ışını kırınımı

X-Ray ile kalınlık ölçümü

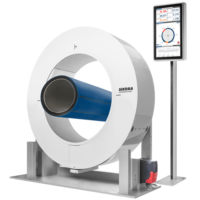

SIKORA’nın X-Ray cihazlarıyla yapılan kalınlık ölçümü, kırınım farklılıklara dayalıdır, bu nedenle ne bir absorpsiyon parametresi girişi ne de bir kalibrasyon gerekli değildir.

90 derecede konumlandırılmış iki endüstriyel X-Ray tüpü, lineer X-ray sensörleri ile birlikte hızlı çalışan ekstrüzyon hatlarında bile güvenilir ölçümler sağlar. Kısa pozlama süreleri, titreşim etkilerini önler ve mümkün olan en yüksek doğruluğu sağlar.

Çap, et kalınlığı ve ovallik ölçümüne ek olarak, özellikle eksen kaçıklığı ölçümü önemlidir: Yalnızca eşit olarak dağıtılmış bir et kalınlığı bile, hammaddenin optimum şekilde uygulanmasını sağlar.

SIKORA’nın X-RAY 6000 PRO ve X-RAY 8000 ADVANCED/NXT, gibi ölçüm cihazlarıyla, farklı ürün tiplerinin et kalınlıkları, X-Ray teknolojisi aracılığıyla sürekli ve hassas bir şekilde ölçülebilir. Aynı anda en fazla 3 malzeme katmanına kadar ölçülebilir.

Radar teknolojisi ile kalınlık ölçümü

Plastiklerin çoğu saydam olduğundan, bu alanda alttaki katmanları ölçmek için radar teknolojisi son derece uygundur. X-Ray teknolojisinin aksine, radar iyonlaştırıcı radyasyon içermez. Radar, optik sensör sistemlerine göre kirlilikten çok daha az etkilendiği için kirli ortamlar (yağ, buhar veya toz) için de uygundur.

Borunun etrafında yerleştirilmiş en az bir veya daha fazla radar sensörü, sürekli olarak frekans modülasyonlu milimetre dalgaları gönderir ve alır. Katmanların sınırları, ilgili sensörün alıcı birimi tarafından algılanan ve demodüle edilen bu radyo dalgalarını yansıtır. Alınan bu sinyaller, farklı malzemelerin katmanlarının konumları hakkında bilgi verir.

Her sensörden alınan sinyallerinin algoritmik olarak işlenmesi çap, ovallik, et kalınlığı veya levha kalınlığı için gerekli ölçüm sonuçlarını sağlar.

CENTERWAVE 6000 ve PLANOWAVE 6000 alternatif teknolojilerin tipik dezavantajları olmayan son derece yenilikçi ürünlerdir. Bu nedenle, ne herhangi bir ölçüm ortamının kullanılması ne de değişken sıcaklıkların dikkate alınmasına gerek duymaz. Teknoloji, malzeme özelliklerini otomatik olarak algılar ve böylece operatörün kalibrasyonuna ihtiyaç duymaz.

Lazer ile kalınlık ölçümü

Yuvarlak bir ürünün çapını ölçmenin yanı sıra, et kalınlığını ölçmek için lazer tabanlı ölçüm cihazları da kullanılabilir. Lazer ışınları ürünün içinden geçemediği için, ekstrüderden önce ve ekstrüderden sonra birer ölçüm cihazı olacak şekilde üretim hattına iki ölçüm cihazı takılır: Çapların farkından et kalınlığı belirlenir.

Bu ucuz ve sıklıkla kullanılan bir alternatiftir. Fakat, bir eksen kaçıklığı ölçümü mümkün değildir.

SIKORA LASER Series 2000 ve LASER PRO ölçüm prensibi kırınım analizine dayanmaktadır. Yelpaze şeklindeki bir lazer ışını, yüksek çözünürlüklü bir CCD kameraya yönlendirilir. Kamera sensöründe ürünün gölge görüntüsü çıkıyor. Karanlıktan aydınlığa geçişte, ışığın ürün yüzeylerinde kırılmasından kaynaklanan yoğunluk dalgalanmaları meydana gelir.

Işığın kırınımı teorisine dayanarak, sol ve sağ geometrik gölge kenarlarının teğetleri, yoğunluk dalgalanmalarının bilgisinden hesaplanır. 90 derece konumlanmış ölçüm ekeseninin teğetleriyle birlikte ürüne dört teğet temas eder.

Böylece çap, ölçüm alanındaki konumundan bağımsız olarak mikrometre hassasiyetinde bir doğruluk ve tekrarlanabilirlik ile belirlenir.

Ancak kablo üretimi alanında, üretim hattındaki önemli bir cihaz CENTERVIEW 8000 dir. Lazer teknolojisini iletkenin konum algılaması ile birleştirir ve çap, eksen kaçıklığı ve ovalliğin yanı sıra et kalınlığını da ölçer.

SIKORA ile temassız hat üzeri kalınlık ölçümünün faydaları

Yuvarlak ve yassı ürünlerin temassız hat üzeri ölçümü, günümüzün üretim tesislerinde olmazsa olmaz. ölçüm değerleridir. Bu nedenle, dairesel ürünler için ölçüm sistemleri, et kalınlığına ek olarak, eksen kaçıklığı veya iç çaptaki deformasyonlar hakkında da bilgi sağlar. Hacim yoğunluğu ve ürün ağırlıkları plastik levhalar için gerekli ölçüm olsa da, tüm parametreler yalnızca numune ölçümü yapıldığındasadece numune kısmı tespit edilebilir ve bu nedenle sürekli prosesin analizi mümkün değildir.

SIKORA’nın ölçüm sistemleri malzemeden, sıcaklıktan veya ölçüm ortamından bağımsız olarak çalışır ve ürün parametrelerinin önceden kalibre edilmesine gerek duymaz. Temel kriterlere odaklanmak için temel avantajlar:

- Başlangıç ve ürün değişimi optimizasyonu

- Optimum ürün kalitesi güvencesi

- Optimum malzeme kullanımı

- Verimliliği artırmak

Yatırım amorti hesaplayıcımızla bireysel tasarruf potansiyelinizi hesaplayın!