Pomiar grubości drutów, kabli, węży, rur, blach i blach

Mierząc grubość podczas trwającego procesu produkcyjnego, można zminimalizować zużycie materiału, a także przestrzegać wartości nominalnych i rejestrować je w celu zapewnienia ciągłej jakości produktu. Jest to kluczowe kryterium, zwłaszcza w przypadku przetwarzania zautomatyzowanego.

Dotykowe techniki pomiarowe w produkcji przemysłowej są typowo niedokładne, podatne na błędy lub złożone : Podczas badań nieniszczących, dotykowe i mechaniczne sondy pomiarowe porównują z wartością odniesienia. Podczas badań niszczących, próbka może być dalej mierzona za pomocą mikroskopu pomiarowego.

Jednakże, bezkontaktowe metody pomiarowe nie wpływają na mierzony materiał, ani na strukturę czujników . Tutaj należy dokonać rozróżnienia między wyrywkową kontrolą offline i online, czyli pomiar w czasie rzeczywistym w trakcie trwającego procesu produkcyjnego.

Metoda pomiaru offline do bezkontaktowego pomiaru grubości

Do bezkontaktowej kontroli próbek, istnieje wiele technologii które w swojej podstawowej funkcji jako czujnik odległości mogą być również stosowane do pomiaru grubości po odpowiednim przejechaniu:

- Czujniki optyczne

- Czujniki indukcyjne

- Czujniki pola magnetycznego

- Czujniki wiroprądowe

Dziś jednak prawie każdą linię wytłaczania do produktów okrągłych jest nie tylko wyposażona w bezkontaktową, czyli ciągłą, technologię pomiarową do pomiaru grubości, ale wymaga zaawansowanych parametrów do kontroli jakości, na przykład owalności, zwisu lub stopnia spienienia. Instalacje do wytłaczania arkuszy z tworzywa sztucznego z kolei korzystają, oprócz pomiaru grubości arkusza, również z pomiaru gęstości objętościowej i ciężaru powierzchniowego.

Metoda pomiaru Online do bezkontaktowego pomiaru grubości

Podczas trwającego procesu produkcyjnego więcej zaawansowanych technologii jest zatem w użyciu:

- Radar

- Podczerwień

- RTG

- Ultradźwięki

- Grawimetria

- Laserowa linia świetlna

- Triangulacja

- Analiza dyfrakcji lasera

Pomiar grubości za pomocą promieni rentgenowskich

Pomiar grubości aparatami rentgenowskimi firmy SIKORA to na podstawie różnic w wchłanianiu, tak że nie jest wymagane wprowadzanie parametrów absorpcji ani kalibracja.

Zapewniają to dwie przemysłowe lampy rentgenowskie przesunięte o 90 stopni w połączeniu z liniowymi czujnikami rentgenowskimi niezawodne pomiary nawet dla szybko działających linii do wytłaczania. Krótkie czasy naświetlania zapobiegają wpływowi drgań i pozwalają na najwyższą możliwą dokładność.

Oprócz pomiaru średnicy, grubości ścianki i owalności, zwłaszcza pomiar mimośrodowości jest znaczący: Tylko równomierne rozłożenie grubości ścianek zapewnia optymalne nakładanie surowca.

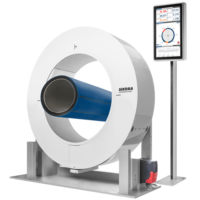

Dzięki urządzeniom pomiarowym firmy SIKORA, takim jak X-RAY 6000 PRO i X-RAY 8000 ADVANCED/NXT, grubość ścianek różnych typów produktów można mierzyć w sposób ciągły i precyzyjny za pomocą technologii rentgenowskiej. Jednocześnie można wykryć do 3 warstw materiału.

Pomiar grubości za pomocą radaru

Ponieważ większość tworzyw sztucznych jest przezroczysta dla radaru, w tej dziedzinie doskonale nadaje się do pomiaru warstw leżących pod spodem. W przeciwieństwie do technologii rentgenowskiej, radar jest całkowicie wolne od promieniowania jonizującego. Radar nadaje się również do pracy w zanieczyszczonych środowiskach (olej, para wodna lub kurz), ponieważ jest znacznie mniej podatny na to zanieczyszczenie niż systemy czujników optycznych.

Co najmniej jeden lub więcej czujników umieszczonych na obwodzie rury, tak zwanych nadajników-odbiorników, w sposób ciągły wysyła i odbiera fale milimetrowe o modulowanej częstotliwości. Warstwy graniczne odbijają te fale radiowe, które są wykrywane przez jednostkę odbiorczą odpowiedniego urządzenia nadawczo-odbiorczego i demodulowane. Te odebrane sygnały zawierają informacje dotyczące odległości warstw granicznych różnych materiałów.

Algorytmiczne przetwarzanie odbieranych sygnałów z każdego czujnika dostarcza wymaganych wyników pomiarów średnicy, owalności, grubości ścianki lub grubości blachy.

CENTERWAVE 6000 i PLANOWAVE 6000 to wysoce innowacyjne produkty pozbawione typowych wad alternatywnych technologii. Dlatego nie jest konieczne ani stosowanie jakichkolwiek środków sprzęgających, ani uwzględnianie temperatur ambiwalentnych. Technologia dostosowuje się automatycznie właściwości materiału, a tym samym czyni kalibrowanie przez operatora niepotrzebny.

Pomiar grubości za pomocą lasera

Oprócz pomiaru średnicy okrągłego produktu, laserowe urządzenia pomiarowe mogą być również używane do pomiaru grubości ścianki. Ponieważ laser nie przechodzi przez produkt, na linii produkcyjnej zainstalowane są dwie głowice pomiarowe: jedna przed ekstruderem i jedna za ekstruderem. Z różnicy średnic można określić grubość ścianki.

Jest to niedroga i często stosowana alternatywa. Pomiar mimośrodowości nie jest jednak możliwy.

Zasada pomiaru SIKORA LASER serii 2000 i LASER PRO opiera się na analizie dyfrakcyjnej. Wiązka laserowa w kształcie wachlarza jest kierowana na linię CCD o wysokiej rozdzielczości. Na czujniku linii, a cień obrazu produktu wyłania się. W miejscach przejścia od ciemnego do jasnego występują wahania intensywności wynikające z dyfrakcji światła na powierzchniach produktu.

W oparciu o teorię dyfrakcji światła, styczne lewej i prawej geometrycznej krawędzi cienia są obliczane z informacji o wahaniach intensywności. Wraz ze stycznymi płaszczyzny pomiarowej, która jest przesunięta o 90 stopni, cztery styczne stykają się z produktem.

W ten sposób średnica jest wyznaczana niezależnie od jej położenia w polu pomiarowym z dokładnością i powtarzalnością rzędu submikrometrów.

Jednak w dziedzinie produkcji kabli istotnym elementem linii produkcyjnej jest CENTERVIEW 8000. Łączy on technologię laserową z wykrywaniem położenia przewodu i oprócz pomiaru średnicy, ekscentryczności i owalności mierzy również grubość ścianki grubość.

Korzyści z bezkontaktowego pomiaru grubości w linii za pomocą SIKORA

Bezkontaktowy pomiar w linii produktów okrągłych i płaskich zapewnia wartości pomiarowe, które są niezbędne w dzisiejszych zakładach produkcyjnych. Dlatego systemy pomiarowe dla wyrobów okrągłych oprócz grubości ścianki dostarczają również informacji o mimośrodowości czy ugięciu. Natomiast gęstość objętościowa i ciężar powierzchniowy są interesujące w przypadku arkuszy z tworzywa sztucznego – wszystkie parametry, które mogą być wykryte przypadkowo kiedy skończysz offline i dlatego, nie pozwalają na analizę procesu ciągłego.

Systemy pomiarowe SIKORA działają niezależnie materiału, temperatury czy pary mediów i nie wymagają wstępnego ustawiania parametrów produktu. Istotne zalety, aby skoncentrować się na zasadniczych kryteriach:

- Optymalizacja rozruchu i powtarzalności

- Zapewnienie optymalnej jakości produktu

- Optymalizacja zużycia materiału

- Zwiększenie wydajności

Oblicz swój indywidualny potencjał oszczędności za pomocą naszego kalkulatora zwrotu z inwestycji!