Mesures d’épaisseur des tuyaux, tubes, fils, câbles, feuilles et plaques

En mesurant l’épaisseur pendant le processus de production, la consommation de matériaux peut être minimisée et les valeurs nominales respectées et enregistrées pour une qualité continue du produit. Il s’agit d’un critère crucial, en particulier pour les traitements automatisés.

Les techniques de mesure avec contact dans la production industrielle sont généralement imprécises, sujettes à erreur ou complexes : lors d’une inspection non-destructive, les sondes de mesure tactiles et mécaniques font la comparaison avec une valeur de référence. Lors d’une inspection destructive, un échantillon peut être mesuré à l’aide d’un microscope.

Toutefois, les méthodes de mesure sans contact ne sont supposées affecter ni les outils de mesure ni l’intégrité des capteurs. Dans ce cas, une distinction est faite entre une inspection d’échantillonnage hors ligne et une mesure en ligne durant le processus de production.

Méthode de mesures hors ligne pour la mesure d’épaisseur sans contact

Pour le contrôle d‘échantillons sans contact, il existe une large gamme de technologies qui, dans leur fonction de base comme le capteur à distance, peuvent également être utilisées pour la mesure d‘épaisseur après avoir été conformément analysées :

- Capteurs optiques

- Capteurs inductifs

- Capteurs à champ magnétique

- Capteurs de courant de Foucault

Aujourd’hui, cependant, pour la mesure d’épaisseur, non seulement presque toutes les lignes d’extrusion pour produits ronds sont équipées d’une technologie de mesure en ligne sans contact, c’est-à-dire en continu, mais, de plus, elles nécessitent des paramètres avancés pour le contrôle qualité, par exemple, la rondeur, l’affaissement ou le degré de moussage. Les usines d’extrusion de feuilles plastiques bénéficient, outre la mesure de l’épaisseur de la feuille, de la mesure de la densité et du poids de la surface.

Méthode de mesures en ligne pour la mesure d’épaisseur sans contact

Pendant les phases de production, des technologies plus poussées sont par conséquent utilisées :

- Radar

- Infra-rouge

- Rayons X

- Ultrasons

- Gravimétrie

- Feuille de lumière laser

- Triangulation laser

Mesure d’épaisseur avec rayons X

La mesure d’épaisseur avec les appareils à rayons X de SIKORA est basée sur des écarts d’atténuation, de sorte qu’aucune entrée de paramètres d’absorption ni aucune calibration n’est nécessaire.

Deux tubes à rayons X industriels, décalés de 90 degrés et combinés à des capteurs linéaires garantissent des mesures fiables, même pour les lignes d’extrusion à haute vitesse. Des temps d’exposition courts empêchent les vibrations et permettent une précision maximale.

Outre la mesure du diamètre, de l’épaisseur et de l’ovalité de la paroi, la mesure de l’excentricité est importante : seule une épaisseur de paroi répartie uniformément garantit une application optimale de la matière première.

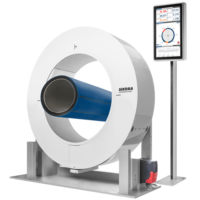

Avec les appareils de mesure SIKORA, comme le X-RAY 6000 PRO et le X-RAY 8000 ADVANCED/NXT, l’épaisseur de paroi des différents types de produits peut être mesurée en continu et avec précision grâce à la technologie à rayons X. Jusqu’à trois couches de matières peuvent être détectées en même temps.

Mesure d’épaisseur grâce au radar

Dans la mesure où la plupart des plastiques sont transparents pour un radar, cette technologie est parfaitement adaptée pour mesurer les couches internes. Contrairement à la technologie à rayons X, le radar est complètement exempt de rayonnement ionisant. Le radar convient également aux environnements sales (huile, vapeur ou poussière), car il est beaucoup moins affecté par cette contamination que les systèmes de capteurs optiques.

Au moins un ou plusieurs capteurs placés autour de la circonférence du tuyau, appelés émetteurs-récepteurs, envoient et reçoivent continuellement des ondes millimétriques modulées en fréquence. Les couches externes reflètent ces ondes radio, qui sont détectées par l’unité de réception de l’émetteur-récepteur respectif et démodulées. Ces signaux reçus contiennent des informations sur les distances des couches externes des différents matériaux.

Le traitement algorithmique des signaux reçus de chaque capteur fournit les résultats de mesure requis du diamètre, de l’ovalité, de l’épaisseur de paroi ou de l’épaisseur de feuille.

CENTERWAVE 6000 et PLANOWAVE 6000 sont des produits hautement innovants et qui ne présentent pas les inconvénients habituels des technologies alternatives. Par conséquent, ni l’utilisation d’un agent de couplage ni la prise en compte de la température du produit ne sont nécessaires. La technologie adapte automatiquement les paramètres de l’appareil et rend ainsi la calibration par l’opérateur inutile.

Mesure d’épaisseur avec le laser

En plus de mesurer le diamètre d’un produit rond, les appareils de mesure laser peuvent également être utilisés pour mesurer l’épaisseur d’une paroi. Dans la mesure où le laser ne traverse pas le produit, deux têtes de mesure sont installées sur la ligne de production : une tête avant et une tête après l’extrudeuse. L’épaisseur de la paroi est déterminée grâce à la différence de diamètre obtenue.

C’est une solution peu coûteuse et couramment utilisée. Cependant, elle ne permet pas de mesurer l’excentricité.

Le principe de mesure des séries SIKORA LASER 2000 et LASER PRO est basé sur l’analyse de diffraction. Un faisceau laser en forme d’éventail est dirigé sur une ligne CCD haute résolution. Sur le capteur de ligne, une ombre du produit apparaît. A la limite du passage de l’obscurité à la lumière, des fluctuations d’intensité se produisent résultant de la diffraction de la lumière sur les surfaces du produit.

Sur la base de la théorie de la diffraction de la lumière, les tangentes des bords gauche et droit de l’ombre géométrique sont calculées à partir des informations des fluctuations d’intensité. Avec les tangentes du plan de mesure, décalées de 90 degrés, quatre tangentes atteignent le produit.

Par conséquent, le diamètre est déterminé indépendamment de la position du champ de mesure avec fiabilité et répétabilité dans la gamme sub-micrométrique.

Cependant, dans le domaine de la production de câbles, un élément essentiel de la ligne de production est le CENTERVIEW 8000. Il combine technologie laser et détection du positionnement du conducteur et, en plus du diamètre, de l’excentricité et de l’ovalité, il mesure également l’épaisseur de paroi.

Avantages des mesures d’épaisseur en ligne sans contact avec SIKORA

La mesure en ligne sans contact des produits ronds et plats permet des mesures de valeur indispensables dans les usines de production d’aujourd’hui. Par conséquent, les systèmes de mesure pour les produits ronds fournissent, en plus de l’épaisseur de paroi, des informations sur l’excentricité ou sur l’affaissement. Alors que la densité volumique et les poids de surface sont intéressants pour les feuilles plastique, aucun paramètre ne pouvant être détecté de façon aléatoire, lors d’une mesure hors ligne, ne permet donc l’analyse du process continu.

Les systèmes de mesure SIKORA fonctionnent indépendamment du matériau, de la température et sans agent de couplage ; ils ne nécessitent aucun préréglage des paramètres du produit. Avantages essentiels pour se concentrer sur les critères essentiels :

- Optimisation du démarrage et de la reproductibilité

- Garantie d’une qualité de produit optimale

- Optimisation de l’utilisation de matière

- Accroissement de la productivité

Calculez vos gains potentiels sur calculateur du retour sur investissements !