Messung der Dicke von Drähten, Kabeln, Rohren, Schläuchen, Platten und Blechen

Durch die Dickenmessung während der laufenden Produktion können sowohl der Materialverbrauch minimiert, als auch Sollwerte für eine kontinuierliche Qualität der Produkte eingehalten und protokolliert werden. Dies ist insbesondere ein entscheidendes Kriterium für die automatisierte Weiterverarbeitung.

Berührende Messverfahren sind dabei in der industriellen Fertigung typischerweise ungenau, fehleranfällig oder aufwendig: Bei der zerstörungsfreien Prüfung wird mittels taktiler, mechanischer Messtaster anhand eines Referenzwertes verglichen. In der zerstörenden Prüfung kann eine Probe mit einem Messmikroskop weiter vermessen werden.

Berührungslose Messverfahren hingegen beeinflussen weder das Messgut noch die Sensoren in Ihrer Struktur. Hier wird unterschieden in eine offline Stichprobenkontrolle, sowie eine inline (auch: online) Messung während der laufenden Produktion.

Offline Messverfahren zur berührungslosen Dickenmessung

Für die berührungslose Stichprobenkontrolle gibt es eine Vielzahl an Technologien, die in ihrer Grundfunktion als Wegsensor nach entsprechender Traversierung auch zur Dickenmessung eingesetzt werden können:

- optische Sensoren

- induktive Sensoren

- Magnetfeldsensoren

- Wirbelstromsensoren

Heute ist jedoch nahezu jede Extrusionslinie für Rundprodukte nicht nur mit berührungsloser inline, also kontinuierlicher Messtechnik zur Dickenmessung ausgestattet, sondern erfordert erweiterte Parameter für die Qualitätskontrolle, zum Beispiel der Rundheit, des Saggings oder des Verschäumungsgrads. Extrusionsanlagen für Kunststoffplatten profitieren wiederum neben der Messung der Plattendicke ebenso von der Messung der Volumendichte und der Flächengewichte.

Inline Messverfahren zur berührungslosen Dickenmessung

In der laufenden Produktion kommen daher fortschrittlichere Technologien zum Einsatz:

- Radar

- Infrarot

- Röntgen

- Ultraschall

- Gravimetrie

- Laserlichtschnitt

- Lasertriangulation

- Laserbeugungsanalyse

Dickenmessung mit Röntgen

Die Dickenmessung mit Röntgengeräten von SIKORA basiert auf Unterschieden in der Dämpfung, sodass weder eine Eingabe von Absorptionsparametern noch eine Kalibrierung erforderlich ist.

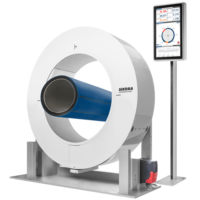

Zwei, um 90° versetzte, industrielle Röntgenröhren in Kombination mit linearen Röntgensensoren sichern zuverlässige Messungen, auch bei schnell laufenden Extrusionslinien. Kurze Belichtungszeiten verhindern Vibrationseinflüsse und ermöglichen höchstmögliche Genauigkeit.

Neben der Messung von Durchmesser, Wanddicke und Ovalität ist insbesondere die Exzentrizitätsmessung entscheidend: Nur eine gleichmäßige Verteilung der Wanddicke sorgt für optimalen Einsatz des Rohmaterials.

Mit Messgeräten von SIKORA wie dem X-RAY 6000 PRO und dem X-RAY 8000 ADVANCED/X-RAY 8000 NXT lässt sich die Wanddicke verschiedener Produkttypen kontinuierlich und präzise mittels Röntgentechnik messen. Bis zu 3 Materialschichten sind dabei zeitgleich erfassbar.

Dickenmessung mit Radar

Da die meisten Kunststoffe für Radar transparent sind, bietet es sich in diesem Bereich zur Messung innen liegender Schichten an. Im Gegensatz zu Röntgentechnologie kommt man dabei komplett ohne ionisierende Strahlung aus. Auch für verschmutzte Umgebungen (Öl, Dampf, Staub) eignet sich ein Radar, da es durch diese Verschmutzungen weit weniger beeinflusst wird, als optische Sensorik.

Mindestens ein oder mehrere, über den Umfang eines Rohres verteilte Sensoren, sogenannte Transceiver, senden und empfangen kontinuierlich frequenzmodulierte Millimeterwellen. Grenzschichten reflektieren diese Funkwellen, die vom Empfangsteil des jeweiligen Transceivers erfasst und demoduliert werden. Diese Empfangssignale enthalten Informationen bezüglich der Entfernungen von Grenzschichten unterschiedlicher Materialien.

Die algorithmische Aufbereitung der Empfangssignale eines jeden Sensors liefert die gewünschten Messergebnisse zu Durchmesser, Ovalität, Wanddicke oder Plattendicke.

CENTERWAVE 6000 und PLANOWAVE 6000 und sind hoch innovative Produkte, ohne die typischen Nachteile alternativer Technologien. So ist weder der Einsatz von Koppelmedien, noch die Berücksichtigung von Umgebungstemperaturen notwendig. Die Technologie adaptiert automatisch die Materialeigenschaften und macht somit eine Kalibrierung durch den Bediener überflüssig.

Dickenmessung mit Laser

Neben der Messung des Durchmessers eines Rundprodukts, können auf Laser basierende Messgeräte ebenso zur Messung einer Wanddicke eingesetzt werden. Da der Laser nicht durch das Produkt gelangt, werden hierzu zwei Messköpfe in der Produktionslinie installiert: ein Messkopf vor dem Extruder, ein Messkopf dahinter. Aus der Differenz der Durchmesser kann die Wandstärke bestimmt werden.

Eine preiswerte, häufig genutzte Variante. Eine Messung der Exzentrizität ist damit jedoch nicht möglich.

Das Messprinzip der SIKORA LASER Series 2000 und LASER PRO basiert auf der Beugungsanalyse. Dazu wird ein fächerförmiger Laserstrahl direkt auf eine hochauflösende CCD-Zeile gerichtet. Auf dem Zeilensensor entsteht ein Schattenbild des Produkts. An den Übergängen von dunkel zu hell zeigen sich Intensitätsschwankungen, bedingt durch die Beugung des Lichts an den Oberflächen des Messguts.

Basierend auf der Theorie der Beugung des Lichts, werden aus den Informationen der Intensitätsschwankungen die Tangenten der linken und rechten geometrischen Schattengrenzen berechnet. Zusammen mit den Tangenten der um 90 Grad versetzten Meßebene ergeben sich vier Tangenten, die das Messgut berühren.

Damit ist der Durchmesser unabhängig von dessen Position im Messfeld mit einer Genauigkeit und Wiederholgenauigkeit im Submikrometerbereich bestimmt.

Im Bereich der Kabelproduktion ist hingegen das CENTERVIEW 8000 ein unverzichtbarer Bestandteil der Produktionslinie. Es kombiniert Lasertechnologie mit einer Positionserfassung des Leiters und ermöglicht neben der Messung des Durchmessers, der Exzentrizität und der Ovalität, ebenso eine Messung der Wanddicke.

Vorteile der berührungslosen inline Dickenmessung mit SIKORA

Die berührungslose inline Messung von Rund- und Flachprodukten liefert Messwerte, die in heutigen Produktionsstätten unabdingbar sind. So bieten Messsysteme für Rundprodukte neben der Wanddicke ebenso Informationen zur Exzentrizität oder zum Sagging. Die Volumendichte und das Flächengewicht sind hingegen für Kunststoffplatten interessant – alles Parameter, die offline nur stichprobenartig erfasst werden können, und dabei keine Analyse des kontinuierlichen Prozesses ermöglichen.

Messsysteme von SIKORA arbeiten unabhängig von Material, Temperatur oder Koppelmedien, und erfordern keine Voreinstellung der Produktparameter. Essenzielle Vorteile, um sich auf die wesentlichen Kriterien zu konzentrieren:

- Optimierung des Anfahrprozesses und der Reproduzierbarkeit

- Sicherstellung optimaler Produktqualität

- Optimierung des Materialeinsatzes

- Steigerung der Produktivität

Kalkulieren Sie Ihr individuelles Einsparpotenzial auch mit unserem Return On Investment Rechner!