ワイヤー、ケーブル、ホース、チューブ、シート、プレートの厚み測定

製造中に厚みを測定することにより、材料消費を最小限に抑えることができ、同時に継続的品質管理のため公称値を遵守し、記録することが可能となります。これは、特に工程自動化において極めて重要な基準となります。

工業製造における接触式測定技術は概して精度に欠け、誤りが起きやすい、または複雑になりがちです:非破壊検査では、接触式機械的測定プローブが基準値と比較します。破壊検査において、測定顕微鏡によってサンプルは更に測定することが可能です。

しかしながら、非接触式測定方式では、測定材料ないしはその構造におけるセンサーに影響を及ぼしません。ここで、オフラインサンプル検査と製造工程におけるインライン(オンライン)測定工程の差が明確にされます。

非接触式厚み測定向けオフライン測定方式

非接触式サンプル検査において、その基本的機能が距離センサーである数多くの技術は、適切にトラバースさせれば厚み測定にも適用することが可能です。

- 光学センサー

- 誘導センサー

- 磁界センサー

- 過電流センサー

今日では、しかしながらほぼ全ての丸形製品の押出成形ラインにおいて厚み測定向け非接触式インライン、つまり継続的測定技術を装備しているだけでなく、例えば真円度、撓みまたは発泡の度合い等の高度なパラメーターが品質管理において要求されています。プラスチックシートの押出成形工場はそれによってシート厚の測定だけでなく、体積密度や表面重量の測定も得ることが可能です。

非接触式厚み測定向けインライン測定方式

製造工程において、そのためより高度な技術が使用されています:

- レーダー

- 赤外線

- エックス線

- 超音波

- 重量法

- レーザーライトシート

- レーザー三角測量

- レーザー回折解析

エックス線による厚み測定

SIKORAがご提供するエックス線装置による厚み測定は、誘電率の変動に基づいており、そのため、吸収率パラメーターの入力ないし校正も必要としません。

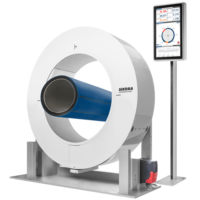

90°でオフセットされる2本の工業用エックス線チューブがリニアエックス線センサーとの組合せで高速押出ラインにおいても信頼性高い測定を保証します。短照射時間は線ぶれの影響を回避し、最高精度を実現します。

外径、肉厚、真円度の測定に加え、特に偏芯測定は重要です:均等に配分された肉厚だけが原材料の最適な適用を保証します。

X-RAY 6000 PRO や X-RAY 8000 ADVANCED/NXT等SIKORAのご提供する測定装置は、エックス線技術によって様々な製品の肉厚を継続的且つ正確に測定することが可能です。最大3層まで検知することが可能です。

レーダーによる厚み測定

レーダーにとってほとんどのプラスチックは透明であるため、この分野において、下位層測定に最適です。エックス線技術と比べ、レーダーは完全に電離放射線フリーです。レーダーはまた、汚れた環境(オイル、蒸気、埃)にも適しており、光学センサーシステムよりもこのような異物に影響を受けづらくなっています。

最低1台以上のトランシーバーと呼ばれるセンサーがパイプの円周に配置され、継続的に周波数変調ミリ波を送受信します。境界の層がその電波を反射し、それが該当トランシーバーの受信ユニットで検知され、復調されます。受信電波は、異なる材質の境界層の距離についての情報を持っています。

各センサーの受信電波のアルゴリズム処理によって外径、真円度、肉厚またはシート厚等要求される測定値をご提供します。

CENTERWAVE 6000, PLANOWAVE 6000 は、従来の技術の典型的な不利な点を持たない、高度な革新的製品です。従って、接触媒体の使用も環境温度の考慮も必要ありません。本技術は材料特性を自動的に適応し、そのため作業者による校正は不要です。

レーザーによる厚み測定

丸形製品の外径の測定以外に、レーザーに基づく測定装置も肉厚測定に使用することが可能です。レーザーは製品を透過しないため、製造ラインに2台の測定ヘッドを設置します:1台が押出前、もう1台が押出後です。外径の差により肉厚を算出することが可能です。

この手法は低廉でよく使用される代替法です。偏芯測定は、しかしながら非対応です。

SIKORA製 LASER Series 2000とLASER PROの測定原理は、回折解析に基づいています。扇形のレーザー光が高分解能CCDラインに向けて発光されます。ラインセンサー上には製品の影イメージが現れます。暗から明への変化が起こる点には、製品の表面における光の回折の結果として強度変動が生じます。

光の回折の理論に基づき、強度変動情報から左右幾何学的な影の縁の接線が算出されます。90°でオフセットされる測定面の接線と合わせて、製品に接する4本の接線が現れます。

従って、外径は測定範囲における位置に左右されることなく、サブミクロンの精度と繰返し精度で測定されます。

ケーブル製造の分野において、しかしながら、製造ラインにおける不可欠な要素はCENTERVIEW 8000です。同装置はレーザー技術を導体位置検知技術と組合せ、外径、偏芯、真円度の測定に加え、肉厚も測定します。

SIKORAの非接触式インライン厚み測定のメリット

丸形及び平形製品の非接触式インライン測定は、今日の製造工場で必須となる測定値をご提供します。従い、丸形製品の測定システムは肉厚に加え、偏芯や撓みの情報もご提供します。体積密度や表面重量がプラスチックシートにおいて興味深い項目であるのに対し-オフラインで行われた場合、それらパラメーターは無作為にしか検知できず、そのため継続工程の分析をすることができません。

SIKORA製測定システムは材質、温度や接触媒体に影響受けることなく動作し、製品パラメーターの事前設定は必要ありません。必須基準へ注力するための重要な利点:

- 起動時の最適化と再現性

- 最適品質の保証

- 材料消費の最適化

- 生産性の向上

各自の削減の可能性についてReturn On Investment calculatorで計算して下さい!