Black Specks und Verfärbungen führen bei der Herstellung von Kunststoff-Spritzgussteilen, aber auch bei Profilen, Kabeln und Rohren, häufig zu erhöhten Ausschussmengen. Gleiches gilt für Metalleinschlüsse im Granulat, die im Endprodukt und den Verarbeitungsmaschinen Spuren hinterlassen und Kosten verursachen.

Ursache dieser Art von Materialverunreinigungen liegen, was Black Specks betrifft, oft in der thermischen Überbeanspruchung, während metallische Verunreinigungen meist auf Beschädigungen und einen Verschleiß von Schnecke, Zylinder und Granuliereinheit während des Compoundierprozesses zurückzuführen sind.

Bei der Weiterverarbeitung wird die Ursache oftmals in den Maschinen und Prozessen gesucht, während der Rohstoff eher selten in die Analysen mit einbezogen wird. Risiken, die sich aus Verschmutzungen ergeben, sind bei Hochspannungskabeln Durchschläge und bei Spritzgussanlagen Beschädigungen und Blockaden im Heißkanalsystem und Werkzeug. Vor diesem Hintergrund ist eine kontinuierliche Qualitätskontrolle im Produktionsprozess, die eine 100 % Prüfung der zu verarbeitenden Granulatmenge erfüllt, essentiell. Die SIKORA AG hat ein spezielles online Inspektions- und Sortiersystem entwickelt, welches Röntgen- mit optischen Technologien kombiniert und dadurch automatisch Farbabweichungen und Metalleinschlüsse ab einer Größe von 50 μm detektiert und separiert. Durch den Einsatz des Systems werden Reparatur- und Folgekosten vermieden sowie Maschinen- und Personalkosten, Stillstandszeiten und Abfälle deutlich reduziert.

Qualitätssicherung bei Kunststoffherstellern, Compoundeuren und Verarbeitern

Bereits geringste Prozessschwankungen in den Compoundieranlagen können Veränderungen der technischen und optischen Eigenschaften am Granulat und bei der Verarbeitung zum späteren Produkt hervorrufen. Thermische und mechanische Überbelastungen des Polymers, Verunreinigungen durch die Produktionsumgebung oder eine Überlastung der Mitarbeiter können unbemerkt zu Kontaminationen im Granulat in Form von Black Specks, Vergilbungen, Verbrennungen, Metall, Staub, etc. führen.

Bei der in der Industrie gängigen Musterentnahme von Granulat bleiben Verunreinigungen häufig unentdeckt, da die Probenmenge im Verhältnis zur Liefermenge und zur tatsächlich enthaltenen Kontaminationsmenge zu gering ist. Außerdem kann die Kontamination als Nest in einem Gebinde, in mehreren Gebinden oder auch homogen in vielen Gebinden verteilt auftreten. Die entnommenen Muster werden deshalb hauptsächlich für einfache offline Wareneingangsprüfungen eingesetzt.

Kunststoffe mit optischen Defekten oder Kontaminationen wurden in der Vergangenheit häufig mit Preisnachlässen an Compoundeure oder Verarbeiter verkauft. Die Ware wurde entweder umgearbeitet beziehungsweise in andere Compounds mit geringer Zudosierung eingearbeitet. Alternativ wurde sie direkt zu Produkten mit keinen oder nur geringen optischen Anforderungen verarbeitet. Chargen mit metallischen Kontaminationen wurden mittels induktiver Metallseparatoren entmetallisiert und erneut einem Einsatzzweck zugeführt. Während in Europa erste optische Sortiersysteme primär für ein Notfall-Szenario bei Herstellern konzipiert und eingesetzt wurden, hat sich seit den 2000er Jahren ein Dienstleistungssektor im Bereich Sortierung entwickelt. Das zu sortierende Granulat wird in der Zielverpackung zum Dienstleister transportiert, von diesem optisch sortiert, in Originalgebinde neu verpackt und einige Tage später vom Hersteller wieder abgeholt.

Dieses Vorgehen ist für Hersteller von hochwertigen und sehr reinen Rohstoffen, wie zum Beispiel Polyethylen für Kabelanwendungen, undenkbar. Die Qualitätsanforderungen im E+E-Bereich (Elektrik + Elektronik), in der Medizin oder Luft- und Raumfahrt sind so hoch, dass jegliches Risiko einer Fremdkontamination auszuschließen ist, um Image- und Folgeschäden in Millionenhöhe zu vermeiden. Auch für die Herstellung von Massen-Kunststoffen mit sehr hohen Qualitätsanforderungen und für Compoundeure von technischen Rohstoffen ist eine 100 % online Inspektion mit automatischer Sortierung erforderlich.

Online Inspektion und Sortierung von Kunststoffgranulat

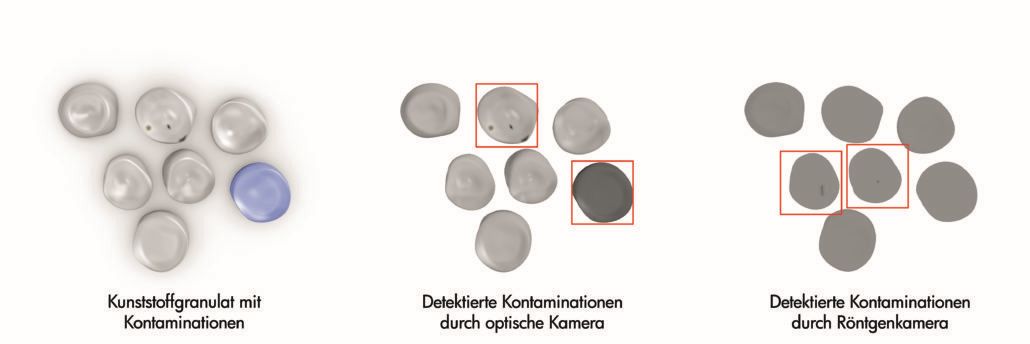

Das von der SIKORA AG entwickelte online Inspektions- und Sortiersystem setzt nicht nur optische Technologien ein, sondern kombiniert diese bei Bedarf mit einer Röntgenkamera. Dadurch können selbst kleinste, im Rohstoff eingeschlossene Metallpartikel mit dem System detektiert werden. Weiterhin werden Black Specks und Farbabweichungen durch die optischen Kameras erkannt. Fehlerhaftes Granulat wird unmittelbar nach der Erkennung mittels Druckluftimpuls separiert.

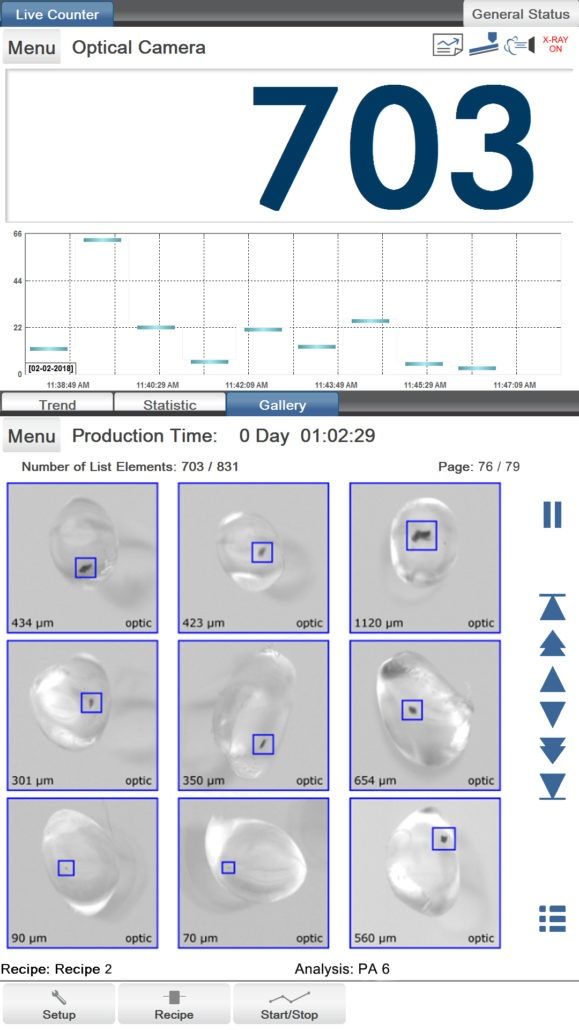

Die integrierte Software liefert dem Betreiber eine statistische Auswertung mit Informationen zu der Größe, Fläche und Anzahl der detektierten Kontaminationen während der laufenden Produktion. Weiterhin werden die Verunreinigungen in einer Bildergalerie gespeichert. Die Bildinformationen geben häufig einen Rückschluss auf die Kontaminationsursache und unterstützen so den Betreiber bei der Optimierung seiner Produktionsprozesse. Die gewonnenen Daten sind dauerhaft abrufbar und können jederzeit separat ausgewertet werden.

Die von Herstellern und Compoundeuren gewünschte relevante Größe zur Erkennung von Granulatdefekten liegt seit den 1990er Jahren bei ca. 100 μm. Aufgrund der technischen Weiterentwicklung sind seit einigen Jahren Auflösungen von 35 μm oder sogar darunter möglich. Eine hohe Auflösung ist jedoch noch keine Garantie für das Eliminieren von Black Specks, Verfärbungen und Metalleinschlüssen. Ein sicherer nachgeschalteter Sortierprozess setzt zunächst eine hohe Detektionswahrscheinlichkeit voraus. Diese bietet die SIKORA AG als Alleinstellungsmerkmal durch den Einsatz von bis zu vier optischen Kameras und einer Röntgeneinheit an. Je nach Art der erwarteten Kontamination und Anwendung wird das System vor der Auslieferung entsprechend der Erfordernisse des Betreibers konfiguriert. Es detektiert und sortiert Kontaminationen ab einer Größe von 50 µm.

Vorteile der optischen Separierung und Entmetallisierung

Mit dem beschriebenen System können Hersteller und Verarbeiter von Kunststoffgranulat die produzierte beziehungsweise gekaufte Ware einer 100 % Prüfung unterziehen und optische Defekte sowie Metalleinschlüsse separieren. Die daraus resultierenden Vorteile führen zu einer Reduzierung von:

- Produktionsausschüssen

- Maschinenstillstandszeiten

- Reparaturen und Nachbearbeitungen von Maschine und Werkzeug

- Elektrischen Durchschlägen (bei Kabeln)

- Heißkanalbeschädigungen und Verteilerblockaden (beim Spritzguss)

- Ersatzbeschaffungen, Zusatzfrachten, Energiekosten, Rüstzeiten

- Erneuten Verarbeitungen von Ersatzmaterial

- Zusätzlichen Personalkosten durch Nacharbeiten

- Recycling- und Entsorgungskosten

- Imageschäden und Kundenunzufriedenheit

Folglich bleibt die Lieferfähigkeit nicht nur erhalten, sondern sie wird weiter verbessert, da unkalkulierbare Risiken durch metallische Kontaminationen oder nicht mehr aufschmelzende Polymerverbrennungen ausgeschlossen werden. Gerade bei sicherheitsrelevanten Erzeugnissen im Bereich der Medizin, Raumfahrt und des Automobils ist dies ein wichtiger Aspekt, um einem Produktversagen vorzubeugen. Für den E+E-Bereich lässt sich darüber hinaus festhalten, dass mit der Reduzierung von Black Specks auch eine Reduzierung von Kurzschlüssen einhergeht. Black Specks sind somit nicht nur für visuelle Defekte, sondern häufig auch für funktionelle Defekte verantwortlich.

Fazit

Nur wenn fehlerfreie Rohstoffe verarbeitet werden, können in nachgeschalteten Prozessen übliche Folgefehler reduziert beziehungsweise vermieden werden. Die höchstmögliche Reinheit von Kunststoffgranulaten ist folglich für Compoundeure und Verarbeiter gleichermaßen von zentraler Bedeutung. Denn sie ist die Voraussetzung dafür, dass Verschwendung vermieden und natürliche und wirtschaftliche Ressourcen sowie die Umwelt geschont werden bei einer gleichzeitigen erheblichen Qualitätsverbesserung für die Verarbeiter und letztlich die Endverbraucher. Vor diesem Hintergrund und durch die kontinuierlich wachsenden Qualitätsanforderungen der Kunststoffverarbeiter wird der Bedarf an online Inspektions- und Sortiersystemen weiter steigen. Neue Werkzeugtechnologien sowie immer kleiner werdende Querschnitte im Heißkanal- und Verteilersystem stellen höhere Kriterien an den zu verarbeitenden Rohstoff. Diese Anforderungen werden nur durch zukunftsgerichtete Technologien wie das von der SIKORA AG entwickelte System erfüllt, das mithilfe von optischen Kameras und Röntgentechnologie Black Specks, Farbabweichungen und metallische Verunreinigungen ab 50 µm online detektiert, automatisch aussortiert und so eine bislang unerreichte Qualität gewährleistet.