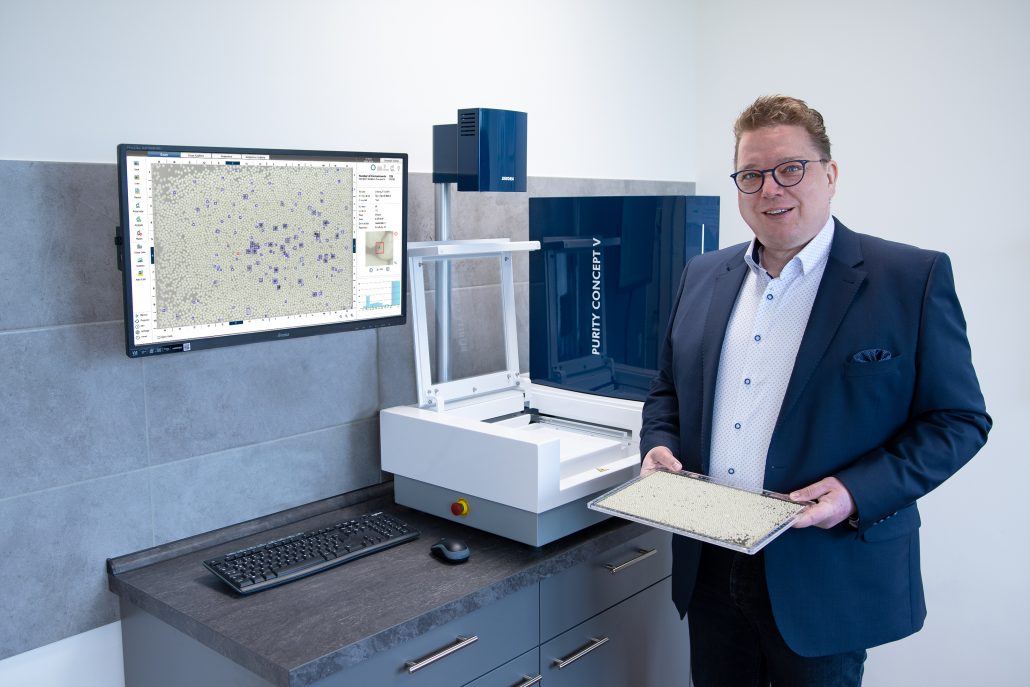

Die SORTCO GmbH & Co. KG ist ein Spezialist für die optische und mechanische Sortierung von Form- und Farbabweichungen bei Kunststoffgranulaten. Weitere Schwerpunkte liegen in der Entstaubung und Metallseparierung von Kunststoffneuwaren. Im März 2021 hat das Unternehmen in Niederzissen/Rheinland-Pfalz ein neues, hochmodernes Sortierdienst-leistungszentrum eröffnet, in dem sowohl optisch anspruchsvolle technische Kunststoffe als auch Standardkunststoffe gereinigt werden. Zum Einsatz kommt dort nach der Sortierung das PURITY CONCEPT V, ein optisches Inspektions- und Analysesystem von SIKORA zur finalen Stichprobenuntersuchung.

Höchste Reinheit von technischen Kunststoffen ist ein entscheidendes Merkmal für die Qualität der Endprodukte, insbesondere für den Einsatz in der Automobilbranche, der Luft- und Raumfahrtindustrie, der Medizintechnik und der Informationstechnologie. Entsprechend hoch sind die Anforderungen an die Reinheit der Materialien. Seit 2015 ist SORTCO als Lohnsortierer tätig und bereitet Kunststoffgranulat entsprechend der Kundenbedürfnisse professionell auf. „Das Ziel aller Sortieraufträge ist eine hochreine Ware“, sagt Hilger Groß, Leiter Vertrieb & QM bei SORTCO, und ergänzt: „Wir haben den Anspruch, unseren Kunden Material so sauber zu liefern, dass es dem Neumaterial mindestens gleichwertig ist. Daher umfasst unsere Sortierung eine 100 %-Prüfung aller einzelnen Granulate.“

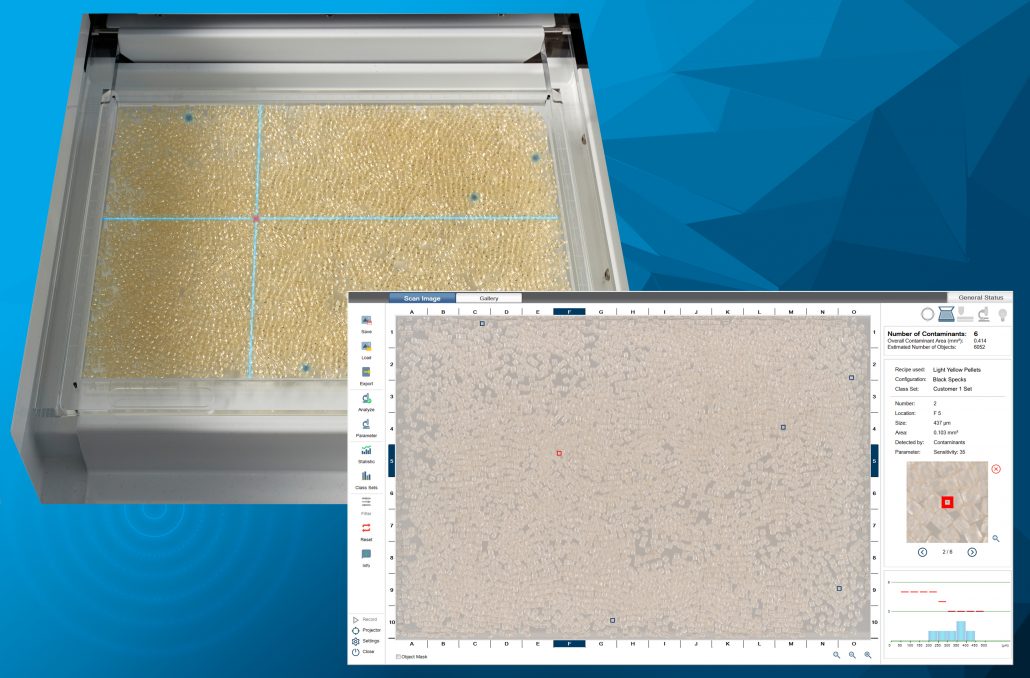

Die Sortierung wird mittels unterschiedlicher Prüfverfahren durchgeführt. Zur optischen inline Inspektion und automatischen Sortierung werden in den SORTCO-Anlagen zwei PURITY SCANNER ADVANCED von SIKORA eingesetzt. Im Anschluss an die Sortierung erfolgt die Stichprobenuntersuchung des Granulats zur finalen Qualitätskontrolle mit SIKORAs Laborprüfsystem PURITY CONCEPT V (Bild 1). „Wir untersuchen mit dem System eine mit dem Kunden definierte Granulatmenge und vereinbaren die Prüfhäufigkeit. Bei 1.000 kg Granulat werden beispielsweise zwischen 1 und 3 Proben von jeweils circa 100 g geprüft.“ Dabei wird das Prüfgut auf dem Probenträger verteilt, automatisch durch den Inspektionsbereich geführt und innerhalb weniger Sekunden durch eine Kamera inspiziert. Ein Projektor markiert kontaminiertes Material farblich direkt auf dem Probenträger. Parallel wird das kontaminierte Material am Monitor mit Angabe der Größe der Verunreinigung angezeigt und markiert. Einzelne kontaminierte Pellets können ausgewählt und vergrößert werden. Auf dem Probenträger werden diese gleichzeitig optisch per Fadenkreuz visualisiert (Bild 2).

Es gibt einige Prüfverfahren zur Stichprobenkontrolle von Kunststoffgranulat am Markt. Das Inspektions- und Analysesystem von SIKORA hat sich jedoch laut SORTCO aufgrund seiner Funktionalität, Zuverlässigkeit und Schnelligkeit als führend in diesem Bereich erwiesen. „Nur bei SIKORA liegt das Prüfgut ohne Bewegung auf einem Probenträger, sodass das Analysebild eine unübertroffene Bildqualität aufweist. Bei alternativen Systemen ist das Prüfgut in Bewegung, wodurch Unschärfen des Bildes eine eindeutige Bewertung erschweren.“, begründet Groß und führt weiter aus: „Mit dem PURITY CONCEPT V können wir sehr schnell, sehr einfach und vor allem reproduzierbar verlässliche Aussagen über die Produktqualität treffen. Ein klarer Wettbewerbsvorteil ist dabei der Projektor. Alle detektierten Kontaminationen werden über einen Lichtpunkt beziehungsweise über ein farbiges Fadenkreuz exakt gekennzeichnet und können leicht vom Probenträger entnommen werden. Diese können weiter untersucht und analysiert werden, um einen Rückschluss auf die Fehlerursache zu ziehen.“ Eine klare Zuordnung der Kontamination und Nachkontrolle sind jederzeit möglich und müssen nicht manuell durch den Bediener erfolgen. Auch der klar strukturierte Prüfbericht, als Qualitätsprüfzeugnis für den Kunden, der den Anforderungen der ISO 9001:2015 entspricht sowie die Prüfgeschwindigkeit von nur ca. 15 Sekunden pro Probenuntersuchung nennt Groß ebenfalls klare Vorteile des Systems. „Inklusive aller Handgriffe haben wir innerhalb von 2 Minuten ein repräsentatives Prüfergebnis. Das ist am Markt unschlagbar.“

Es gibt kaum Kontaminationen, die das System nicht erkennt. Das PURITY CONCEPT V ist dem menschlichen Auge weit überlegen. Menschen erkennen zunächst einmal nur große Kontraste, kleinere und hellere Fehler werden übersehen. Das System identifiziert sofort alle Farbabweichungen ab einer Größe von 50 µm. Das sind oftmals Verbrennungen des Polymers in unterschiedlicher Intensität, die so genannten Black Specks, Stippen, Burns oder auch Brown oder Yellow Specks. Erfasst werden die Größe und Anzahl aller farblichen Defekte und Kontaminationen im Granulat. Es können eine unbegrenzte Zahl an Einzelprüfungen oder alternativ Serienprüfungen durchgeführt werden. Bis zu 100 Einzelprüfungen können zu einem Gesamtergebnis zusammengefasst werden. Die Prüfergebnisse werden dokumentiert und dem Kunden nach erfolgtem Auftragsabschluss automatisch mit den Sortierergebnissen und der Mengenbilanz zur Verfügung stellt. Üblicherweise werden Prüfmuster 12 Monate aufbewahrt. Aber auch darüber hinaus sind die Prüfdaten bei SORTCO verfügbar, sodass Kunden, zum Beispiel im Falle einer Reklamation des Endverbrauchers, darauf zurückgreifen können.

Innovative und zuverlässige Systeme zur Reinheitsprüfung sind für die Sortierung bei SORTCO essentiell. Auch zukünftig werden Inspektions- und Sortiersysteme in der Industrie weiter an Bedeutung gewinnen. Dies liege laut Groß an den steigenden optischen Ansprüchen an die Produkte, aber auch an den hohen Kosten bei Maschinenstillständen und Reparaturen von Heißkanalsystemen und Spritzgusswerkzeugen. Gleichzeit verringern sich durch die Sortierung die Spritzgussabfälle, wodurch sich neben den wirtschaftlichen Vorteilen auch die Umwelt schonen lässt. „Mit der Eröffnung unseres Sortierdienstleistungszentrums in Niederzissen werden wir weitere Inspektions- und Sortiermaschinen installieren.“, verrät Groß. Die Schaffung neuer Sortierkapazitäten ist hierbei nur ein Aspekt. Zukünftig geht es vor allem darum, Fehler ab einer minimalen Kantenlänge von 50 µm zuverlässig zu erkennen und bestmöglich zu separieren. „Mit SIKORA haben wir einen Partner gefunden, der mit seinen Systemen diesen Anforderungen nicht nur für die Stichprobenprüfung, sondern auch für die Sortierung gerecht wird.“