Dieser Artikel gibt einen Überblick über die Notwendigkeit eines hohen Reinheitsgrades des XLPE-Materials, welches für die Isolation von Untersee- und Höchstspannungskabeln eingesetzt wird. Darüber hinaus werden technische Lösungen vorgestellt, die in der Produktion an gezielten Positionen integriert werden, um die Reinheit von XLPE-Pellets sicherstellen.

Notwendigkeit von reinem XLPE Material für Untersee- und Höchstspannungskabel

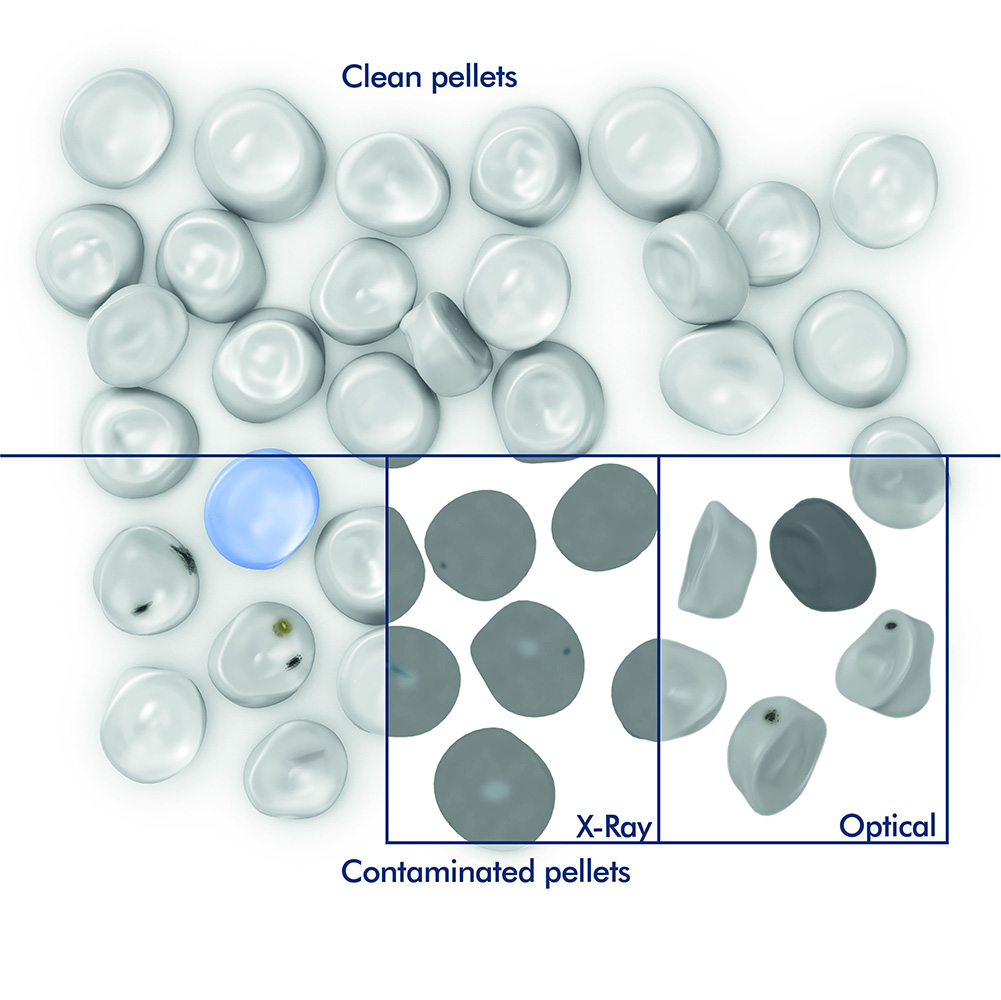

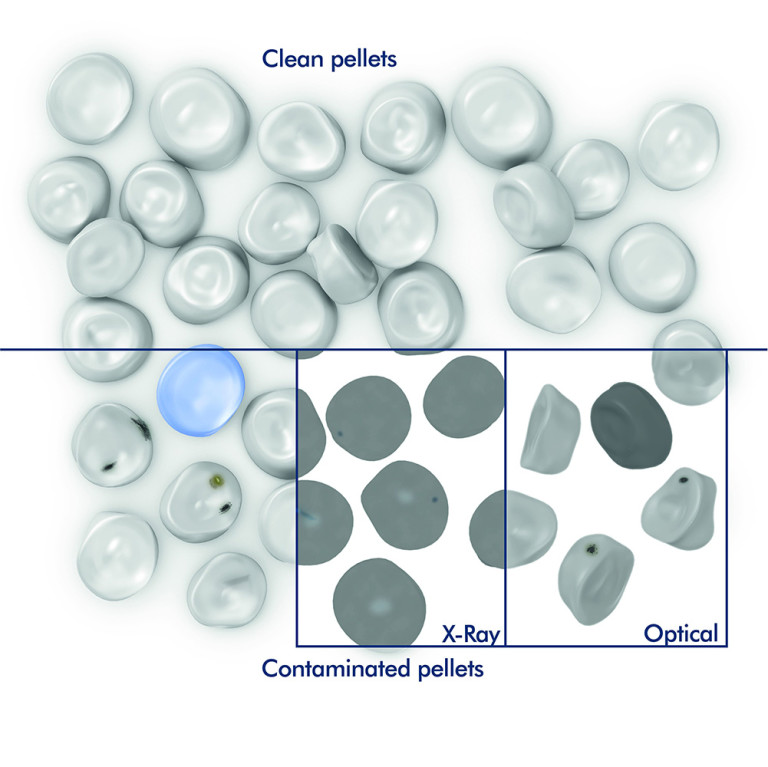

Die Reinheit von XLPE Material, welches für die Isolation von Untersee- und Höchstspannungskabel eingesetzt wird, spielt eine kritische Rolle. Je reiner das Compound (Bild 1), desto geringer ist das Risiko eines Durchschlages (Bild 2).

Bild 1:Hochqualitatives Isolationsmaterial

Bereits Verunreinigungen ab 50µm können Schäden am Endprodukt mit hohen Folgekosten verursachen. Die Reparatur eines defekten Unterseekabels beispielsweise, das durch Kontamination beschädigt wurde, kann zu wochenlangem Ausfall führen. Häufig müssen auch Joints eingesetzt werden, welche das Qualitätsimage des Herstellers beschädigen und Vertragsstrafen zur Folge haben können. Daher ist es beispielsweise gemäß chinesischen Richtlinien für Höchstspannungskabel erforderlich, dass Kontaminationen ab 75µm in weiterverarbeiteten Materialien ausgeschlossen sind . Außerdem müssen Kabel laut den Richtlinien des AEIC (Association of Edison Illuminating Companies), auf eine Lebensdauer von mindestens 40 Jahren ausgelegt sein. Dementsprechend ist es notwendig, das Material zu 100% auf Reinheit zu überprüfen bevor es in das Endprodukt einfließt. Stichproben sind nicht ausreichend, um alle Kontaminationen zuverlässig auszuschließen.

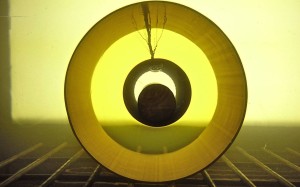

Bild 2:Querschnitt eines Höchstspannungs-kabels mit Durchschlag

Heutzutage nutzen Hersteller Siebe um Verunreinigungen in der XLPE-Schmelze aufzufangen bevor diese in das Kabel gelangen. Die Siebe sind direkt im Schmelzefluss positioniert, nach dem Extruder und vor dem Spritzkopf. Diese Siebe können jedoch im Laufe der Produktion durch Scorches, oder extrem hohe Verunreinigung verstopfen. Woraufhin der Schmelzdruck im Extruder sich bedeutend erhöhen kann. Schließlich muss die Produktion zum Austausch der Siebe gestoppt werden, was wiederum später einen Joint an dieser Stelle zur Folge hat. Joints, das heißt, wo die Kabel zusammengeschweißt werden, werden per Hand gefertigt und sind kritisch, insbesondere in Bezug auf Unterseekabel bei Offshore-Anwendungen. Aus diesem Grund ist es das Ziel von Kabelhersteller möglichst große Kabellängen mit nur einem Minimum an Joints herzustellen, da Joints ein potentielles Risiko für Kabelbruch beinhalten. Einer der Aspekte lange Kabellängen zu fertigen, ist die Nutzung von hochreinem Rohmaterial. Da die Integration von Sieben die Produktivität der Linie reduziert, lautet ein Ansatz auf Siebe ganz zu verzichten. Dazu werden jedoch zuverlässige Methoden benötigt, um Kontaminationen im XLPE-Material frühzeitig zu detektieren und auszusortieren.

Produktion von Untersee- und Höchstspannungskabeln

Ein Untersee- bzw. Höchstspannungskabel wird in einer CCV oder VCV Extrusionslinie hergestellt . Es besteht hauptsächlich aus einem Leiter, einem inneren Halbleiter, der Isolation und dem äußeren Halbleiter. Innerer und äußerer Halbleiter sowie die Isolation werden häufig aus XLPE-Material gefertigt, da XLPE hervorragende dielektrische Eigenschaften besitzt und es dadurch für Höchstspannungskabel bis zu 500kV AC-Spannung, und 750kV DC-Spannung geeignet ist. Um ein allerhöchstes Maß an Reinheit des XLPE-Materials zu gewährleisten, ist es notwendig in bestimmten Phasen, vor und während der Produktion, bestimmte Materialeigenschaften kontinuierlich zu messen und zu überprüfen.

UNTERSEE- UND HÖCHSTSPANNUNGSKABEL ERFORDERN XLPE-MATERIAL MIT EINEM HOHEN MAß AN REINHEIT

Sicherstellung der XLPE Reinheit zwischen Extruder und Spritzkopf

Eine homogene und reine XLPE-Schmelze ist entscheidend für die endgültige Kabelqualität. Technologien, die während des Extrusionsprozesses eingesetzt werden, stellen diese Materialeigenschaften sicher. Sie werden zwischen dem Extruder und dem Spritzkopf installiert.

Bild 3:Messung der Schmelztemperatur in einer CCV-Linie

Messung der Schmelztemperatur

Die Temperatur des Polyethylenmaterials, welches für die Isolation von Untersee – und Höchstspannungskabeln genutzt wird, ist ein wichtiges Merkmal für eine optimale Schmelze und folglich für einen maximalen Extruder Durchsatz. Die korrekte Temperatur stellt eine homogene Polymerschmelze sicher, verhindert frühzeitige Vernetzung des Materials und vermeidet das Auftreten von Scorches im Isolationsmaterial. Darüber hinaus sollte ein Schmelztemperaturmesssystem dazu in der Lage sein, Inhomogenitäten im Schmelz zu erkennen.

Eine Alternative zu konventionellen Methoden der Schmelztemperaturmessung (wie Thermolemente oder Infrarot Pyrometer) ist ein berührungsloses Schmelztemperatur-messsystem, das auf nicht-invasiver Ultraschalltechnologie basiert (Bild 3). Es misst präzise die Schmelztemperatur während der Produktion, ohne dabei die Schmelzflusseigenschaften zu beeinflussen.

Darüber hinaus misst es die Durchschnittstemperatur des Schmelzes und nicht die Temperatur in der Mitte des Schmelzflusses. Der Adapter des Systems, einschließlich der Ultraschallsensoren, ist im Fließkanal zwischen Extruder und Spritzkopf positioniert. Im Gegensatz zu konventionellen Methoden, beeinflussen die Ultraschallsensoren den Polyethylene Schmelzfluss nicht, da sie sich außerhalb des Fließkanals befinden. Infolgedessen wird der Extrusionsprozess nicht durch die Sensoren beeinflusst, auch nicht wenn diese ausgetauscht werden müssen. Die extrem hohe Messrate ermöglicht eine schnelle Reaktionszeit sowie die Erfassung von kleinen Temperaturschwankungen. Nur durch die Nutzung des Ultraschallsystems können Fehler bei der Schererwärmung der Schmelze ausgeschlossen werden. Dies stellt eine homogene Schmelzviskosität für den Extrusionsprozess sicher und unterstützt dabei eine frühzeitige Vernetzung nach den Sieben zu vermeiden, was zu Ambers und Scorches im Polyethylenmaterial führen kann.

Messung der Schmelzreinheit

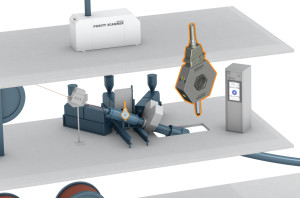

Zusätzlich zu der Messung der Schmelztemperatur ist es wichtig, die Reinheit des XLPE-Materials im Fließkanal, direkt vor dem Spritzkopf, zu untersuchen, da ein großer Teil der Kontaminationen durch das Reinigen der Extruderschrauben oder dem Abrieb des Extruders entstehen. Um Verunreinigungen im Isolationsmaterial zu erkennen, durchleuchtet eine Hochgeschwindigkeits-CCD-Kamera das Isolationsmaterial und gibt Informationen über solche Verunreinigungen im Material sowie Amber und Scorches (Bild 4). Auf diesem Wege erhalten Hersteller wichtige Informationen bezüglich der Entscheidung von der Anlaufphase zur Produktion umzustellen.

Bild 4:Messung der Schmelzereinheit in einer CCV-Linie

Materialreinheit vor der Materialverarbeitung: Inspektion und Sortierung

Die zwei zuvor beschriebenen Technologien garantieren eine homogene, reine XLPE-Schmelze und detektieren Kontaminationen, die im Extruder entstanden sind. Es ist außerdem von Wichtigkeit das XLPE-Material (Pellets) auf Reinheit zu überprüfen, bevor es in den Extrusionsprozess gelangt.

Heutzutage wird die Überprüfung von Pellets durch Systeme durchgeführt, die entweder in Laboren oder zur online Kontrolle während der Produktion eingesetzt sind. Die Mehrheit dieser Geräte basiert auf optischer Technologie, um Verunreinigungen auf dem Pellet zu detektieren. Kontaminationen im Inneren der Pellets können durch diese Systeme nicht erkannt werden.

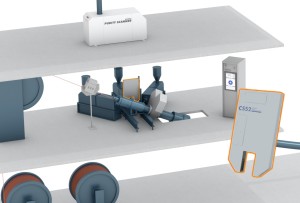

Das Inspektions- und Sortiersystem, das im Folgenden beschrieben wird, erlaubt eine online Qualitätssicherung zu 100% durch den Einsatz von Röntgentechnologie und optischer Technik. Detektierte Kontaminationen werden durch eine Bildverarbeitungssoftware identifiziert, als Kontamination charakterisiert und automatisch aussortiert. Die Technologie erlaubt die Detektion von Verunreinigungen ab einer Größe von 50µm.

Typische Kontaminationen detektiert durch Röntgen- und optische Technologie

Die Kombination von Röntgen- und optischer Technologie ermöglicht die Detektion von Verunreinigungen im Pellet und auf dessen Oberfläche (Bild 5). Das Röntgensystem inspiziert transparente und farbige (z.B. schwarze) Pellets sowie halbleiter XLPE-Material auf Verunreinigungen. Typische Verunreinigungen die mit Röntgentechnologie erkannt werden sind metallische und organische Kontaminationen und Inhomogenitäten (TiO2) im Inneren des Pellets. Darüber hinaus detektiert das optische System beispielsweise schwarze Specs auf dem Pellet, Fremdkörper und Fremdpellets sowie andere organische oder metallische Kontaminationen.

Bild 5: Röntgen und optische Inspektion

Transportsystem

Um Kontaminationen während der Inspektion der Pellets zu vermeiden, erfolgt der Transport der Pellets über eine vibrierende Rampe aus Edelstahl. Dadurch werden Verunreinigungen vermieden, die durch Transportbänder entstehen können. Das System ist hermetisch geschlossen, um auszuschließen, dass weder Staub noch andere kontaminierte Partikel in den Fluss der XLPE-Pellets gelangen können. Zusätzlich kann das Transportsystem mit einem Überdruck betrieben werden. Das Pellet Inspektions- und Sortiersystem ist für einen Durchsatz von mehreren Tonnen pro Stunde geeignet und leicht in neue und existierende Zuführungssysteme zu integrieren

Systemintegration in die Produktionslinie

Das System wird üblicherweise zwischen dem Trichter der mit dem XLPE gespeist wird (Oktabin, Sack oder Silo) und dem Trichter des Extruders installiert, wobei das Material mit Hilfe der Schwerkraft zugeführt wird.

Fazit

Zusammenfassend werden in diesem Artikel die Gründe für die Notwendigkeit eines hohen Reinheitsgrades des XLPE-Materials dargestellt, welches für die Isolation von Untersee- und Höchstspannungskabel verwendet wird. Weiterhin werden Systeme für die Qualitätskontrolle des XLPE-Materials vorgestellt, die das Material in verschiedenen Produktionsstufen, vor und während der Verarbeitung, überprüfen. Sie stellen alternative bzw. zusätzliche Technologien zur Verwendung von Sieben dar.

Methoden zur Schmelzetemperaturmessung und Überwachung der Schmelze im Fließkanal, gewährleisten die Reinheit des verarbeiteten Materials zwischen dem Extruder und dem Spritzkopf. Auf diese Weise werden Kontaminationen, die im Extruder entstanden sind, vermieden bzw. erkannt.

Zusätzlich gibt es Pellet Prüfsysteme, welche in Laboren oder online eingesetzt, die Reinheit des Materials sicherstellen. Das vorgestellte Inspektions- und Sortiersystem erkennt verunreinigte Pellets und sortiert diese aus, bevor sie in den Extrusionsprozess gelangen. Auch wenn Kabelhersteller Siebe einsetzen, gewährleistet diese Technologie, dass die Siebe nicht von Kontaminationen der verunreinigten Pellets verstopfen und ermöglicht dadurch eine längere Produktionszeit. Durch den Einsatz von Röntgen- und optischer Technologie werden Verunreinigungen im Inneren und auf der Pelletoberfläche detektiert. Somit wird eine 100% Qualitätskontrolle sichergestellt.