Röntgentechnologie stellt Qualität bei der Herstellung von Gummischläuchen zuverlässig sicher

Laut einer aktuellen PKW-Studie gibt es heute weltweit rund 900 Millionen Personenkraftwagen. Prognosen gehen davon aus, dass vor allem in den Schwellenländern die Anzahl der PKW auch zukünftig deutlich zunehmen wird. Bis zum Jahr 2035 wird sich der Weltbestand voraussichtlich auf 1,7 Milliarden erhöhen. Dies entspricht einem Zuwachs von mehr als 1 Auto pro Sekunde. In jedem PKW werden typischerweise 6 bis 10 Meter Gummischläuche verbaut. Zusammen sind das rund 5,4 Milliarden Meter verlegte Automobilschläuche in 2014. Um eine einwandfreie Funktion dieses Schlauchnetzes im Auto sicherzustellen, gewinnt die Qualitätssicherung schon während der Herstellung von Gummischläuchen an Bedeutung. Zudem rückt die Kosteneinsparung während der Produktion in den Fokus.

Entwicklung und Anwendung von Gummischläuchen

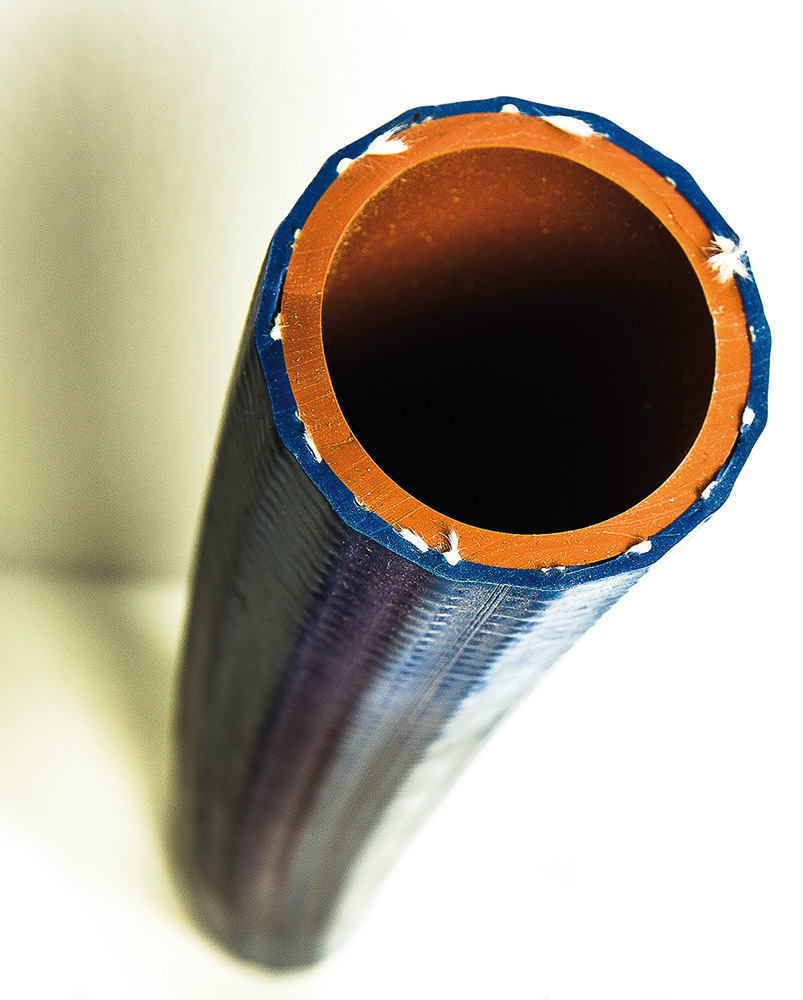

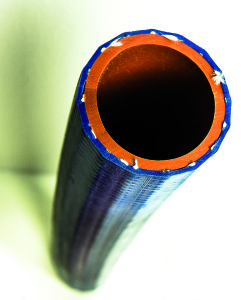

Die Qualitätsanforderungen an Gummischläuche haben sich in den letzten Jahren kontinuierlich erhöht. In der Vergangenheit reichte es aus, dass der Schlauch als eine durchgehende, offene Verbindung gefertigt wurde. Weitere Parameter wie Exzentrizitätswerte wurden nicht berücksichtigt. Heute sind die Anforderungen an Gummischläuche sehr viel höher und komplex, insbesondere im Hinblick auf die Funktion und Sicherheit wie beispielsweise für Hydraulik- oder Turboladerschläuche. Die Automobilindustrie zum Beispiel verwendet hoch qualitative Benzinschläuche, um die Verdunstung von Benzin zu vermeiden, da dies schädliche Auswirkungen auf die Umwelt zur Folge haben kann. Darüber hinaus werden Motoren immer leistungsstärker mit einem wesentlich schnelleren Beschleunigungsverhalten gebaut. Die hohen Motorleistungen erfordern gleichzeitig hohe Bremsleistungen und damit einen hochwertigen Bremsschlauch, der dem enormen Bremsdruck standhält und permanent Fahrsicherheit garantiert. Anhand dieser Beispiele wird deutlich, dass spezifikationskonforme Gummischläuche entscheidend sind für deren reibungslose Funktion und Weiterverarbeitung. (Bild 1)

Beispiel eines Ladeluftschlauches

Herstellung und Qualitätsanforderung

Je nach Anwendung und Belastung gibt es ein-, drei- oder fünflagige Gummischläuche. Diese werden in Extrusionsanlagen gefertigt. Dabei erzeugt ein erster Extruder die Innenschicht (Innengummi). Diese wird oft auf einen Dorn gespritzt, der nach der Fertigstellung des Schlauches mit Hilfe von Druckluft oder Wasser wieder herausgedrückt wird. Auf die Innenschicht wird bei mehrlagigen Schläuchen zusätzlich ein Druckträger als Verstärkung und Schutz eingearbeitet. Im Anschluss wird die Außenschicht (Außengummi) extrudiert. Bei bestimmten Anwendungen wie beispielsweise Turboladerschläuchen werden mehrere Innenschichten und Druckträger aufgetragen. Beispielsweise wird bei bestimmten Schlauchtypen als Innenschicht ein Silikon verwendet, auf das ein Druckträger aufgetragen wird. Darauf folgt eine Schicht Gummi, ein weiterer Druckträger und als Außenschicht erneut Gummi. Es gibt bestimmte Arten von Gummi wie zum Beispiel Fluorkarbon-Kautschuk (FKM), die bestens geeignet sind, um heterogene Medien, wie zum Beispiel Kraftstoff und Öle, zu transportieren.

Spezifikationskonforme Gummischläuche sind für eine problemlose Weiterverarbeitung erforderlich. Eine anspruchsvolle Qualitätskontrolle dient darüber hinaus der Einsparung von Materialien.

Qualitätskontrolle mittels Röntgentechnologie

Zur Qualitätssicherung bei der Herstellung von Gummischläuchen werden heute verschiedene Technologien eingesetzt, beispielweise Laser zur Bestimmung des Durchmessers oder Röntgen zur Bestimmung der Konzentrizität. Konventionelle Techniken wie Ultraschall stoßen funktional an ihre Grenzen, da die Signale der einzelnen Schichten im Gummischlauch nicht eindeutig wiedergegeben werden. Der Schall wird durch das Gummi größtenteils absorbiert. Des Weiteren ist die Messgenauigkeit der Ultraschalltechnik von der Temperatur des zu messenden Materials abhängig. Es wird zusätzlich ein Koppelmedium – wie zum Beispiel Wasser – benötigt. Luftblasen können sich an Sensoren festsetzen und beeinflussen die Messergebnisse. Gummischläuche sind jedoch äußerst komplex und müssen vielfältige Anforderungen erfüllen, sodass eine Qualitätssicherung aller Schichten erforderlich ist. Die präzise Messung aller Schlauchparameter ohne Abhängigkeit von Umgebungs- oder Materialeinflüssen lässt sich durch den Einsatz von Röntgentechnologie sicherstellen. Die Röntgentechnologie zählt zu den zuverlässigsten Messverfahren.

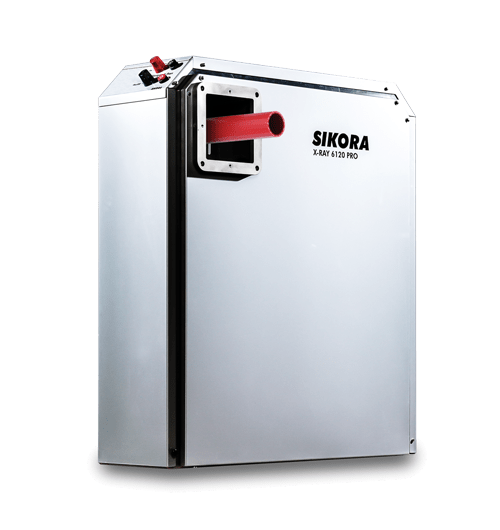

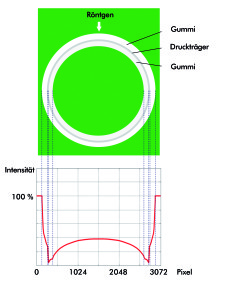

Seit den frühen 90er Jahren bietet die SIKORA AG Röntgentechnologien zur kontinuierlichen Qualitätskontrolle von strangförmigen Produkten während der Fertigung an. Je nach Anforderung wird ein Röntgenmesssystem entweder direkt nach dem Extruder (Heißmessung) oder am Ende der Linie (finale Qualitätskontrolle) installiert. Mit einer 4-Punkt-Online-Messung werden die Messwerte für die Wanddicke, die Exzentrizität, den Innen- und Außendurchmesser und die Ovalität ermittelt. Das System misst bis zu 3 unterschiedliche Materialschichten. Diese Messwerte sowie die Exzentrizität werden an 8 Punkten an einem Prozessorsystem numerisch oder grafisch als Schlauchquerschnitt in Echtzeit angezeigt und ermöglichen dem Bediener das Spritzwerkzeug optimal zu zentrieren. Besonders effizient ist der Einsatz des Röntgenmesssystems in Kombination mit einem Prozessorsystem durch die automatische Regelung der Liniengeschwindigkeit oder Extruderdrehzahl unter Berücksichtigung der Minimalwerte. Damit wird zum einen die Qualität des Schlauches sichergestellt. Zum anderen wird durch die Regelung auf den Minimalwert nur so viel Material verbraucht wie erforderlich. Durch den Einsatz eines Röntgenmesssystems wird rund 5% weniger Material für die Fertigung benötigt. Dies entspricht einer Kosteneinsparung von rund 100.000 €/Jahr (Extruderausstoß: 300kg/h, Nutzungsdauer: 6.000 h/Jahr, Materialkosten: 1,5 €/kg). Die heute verfügbare Röntgentechnik deckt Produktdurchmesser von 0,65mm bis 650mm ab. (Bild 2)

Röntgentechnologie sichert die Qualität von Gummischläuchen während der Produktion

Röntgenmessverfahren

Die Röntgentechnologie basiert auf einem bildgebenden Verfahren. Zwei im rechten Winkel zueinander angeordnete Röntgenröhren beleuchten den Schlauch quer zu dessen Achse. Den 2 Röntgenröhren gegenüber ist jeweils ein Zeilensensor positioniert. Die Zeilensensoren sind mit einem Szintillator belegt, der die empfangene Röntgenstrahlung in Licht umwandelt. Innerhalb von Millisekunden entsteht daraus ein Bild des Schlauchs. Produktionsbedingte Vibrationen haben keinen Einfluss auf das Messergebnis. Während des laufenden Produktionsbetriebs werden online kontinuierlich präzise Werte aufgenommen. Die Auswertung erfolgt direkt aus dem Scanbild. Bei der Röntgentechnologie ist keine Adaption an Materialien erforderlich, ein Kopplungsmedium wird nicht benötigt. Die Technologie ist unabhängig von der Temperatur des Messgutes, wodurch es möglich ist, ein Röntgenmessgerät ohne Mehraufwand direkt in die Extrusionslinie zu integrieren.

Grundlegendes Prinzip des Röntgenmessverfahrens ist die unterschiedliche Dämpfung von Materialien, angelehnt an das Periodensystem der Elemente. Die Dämpfung (µ) der Röntgenstrahlung eines Materials ist proportional zur Atomzahl hoch drei (µ~Z3) und proportional zu seiner Dichte. Wesentliche Grundbausteine synthetischer Gummis wie z.B. Styrol oder Vinylethylen sind Kohlenwasserstoffmoleküle. Daraus resultiert eine sehr geringe Dämpfung für Polymere, die nur aus Kohlenwasserstoffen hergestellt werden. Andere Gummiarten werden durch Co-Polymerisation mit weiteren Basisstoffen hergestellt, bei denen auch andere Elemente wie Chlor, Stickstoff (oder Sauerstoff enthalten sind. Entsprechend haben diese eine höhere Dämpfung und bilden einen starken Kontrast zu den auf Kohlenwasserstoffmolkülen basierenden Polymeren. Der Einsatz von entsprechenden physikalischen Modellen und robusten Optimierungsalgorithmen ermöglichen bereits für geringe Kontraste eine mikrometergenaue Messung der Schlauchdimensionen. (Bild 3)

Die unterschiedliche Dämpfung der Materialien führt zu einem sichtbaren Kontrast im Röntgenbild

3-Achs-Röntgenmessung

Für die Gummischlauchfertigung bietet sich zur Qualitätssicherung ebenfalls eine 3-Achs-Röntgenmessung an. Die Messung in 3 Ebenen ermöglicht eine 6-Punkt-Wanddickenmessung und in Kombination mit einer hohen Messrate die Detektion von Defekten wie Blasen zwischen den einzelnen Gummischichten. Kleinste Bläschen und Fehler im Schlauch werden so zuverlässig detektiert. Neben der Wanddicke, dem Außen- und Innendurchmesser sowie der Exzentrizität von bis zu 3 Wanddicken misst das System auch die Ovalität des Schlauches. Die Messung in 3-Ebenen erfolgt für Produkte von 6 bis 65 mm.

Sicherheit

Industrielle Röntgentechnik wie sie von SIKORA verbaut wird, erfüllt höchste Ansprüche an die Sicherheit und bietet gleichzeitig eine Messung mit höchster Präzision.

Fazit

Mit dem weltweit steigenden Bedarf an Gummischläuchen in der Automobilbranche wachsen auch die Qualitätsanforderungen an die Produkte. Die Online-Qualitätssicherung von Gummischläuchen gewinnt daher zunehmend an Bedeutung. Mit dem Einsatz von Röntgentechnologie werden die Produktparameter aller Materialschichten während der Fertigung überwacht. Die vorgestellte Technologie trägt in Kombination mit Prozessorsystemen für eine automatische Regelung, zu einer kontinuierlichen Qualitätssicherung in Extrusionslinien bei. Gleichzeitig führt der Einsatz von Röntgentechnologie zu einer Optimierung des Produktionsprozesses bei gleichzeitiger Kosteneinsparung. Die Technologie ermöglicht den Anwendern ausschließlich qualitativ hochwertige Schläuche zu marktgerechten Preisen an ihre Kunden zu liefern.