Abstrakt

Kunststoffe, die für die Isolierung von Mittel-, Hoch- und Höchstspannungskabeln verwendet werden, müssen einem höchsten Maß an Reinheit entsprechen. Zumeist wird XLPE Material (vernetzbares Polyethylen) für die Kabelisolation verwendet. Zur Vernetzung des XLPE durchläuft das Kabel ein CV-Rohr (kontinuierliches Vulkanisationsrohr), in dem es hohen Temperaturen zur Vernetzung ausgesetzt ist. Typischerweise ist bei der Herstellung dieser Art von Kabeln das CV-Rohr mit Stickstoff gefüllt und wird bei einem Druck von ca. 10 bar betrieben. Bevor das Kabel weiterverarbeitet werden kann, wie zum Beispiel das Auftragen eines Schirms sowie der äußeren Ummantelungen, ist es erforderlich, das Kabel zu entgasen. Dies kann mehrere Wochen in Anspruch nehmen. Üblicherweise handelt es sich bei der Produktionslinie um eine CCV oder VCV Linie (Catenary Continuous Vulcanization oder Vertical Continuous Vulcanization). Die Technologie hat sich durch ihren jahrzehntelangen Einsatz bewährt, ist jedoch mit hohen Kosten für das Gebäude und die Produktionslinie verbunden. Darüber hinaus ist eine weitere Methode auf dem Vormarsch, bei der das auf Polypropylen basierende High Performance Thermoplastische Elastomer (HPTE) als Isolationsmaterial eingesetzt wird. Diese neue Technologie wurde durch Prysmian weiterentwickelt und als sogenannte „P-LASER“ Technologie vorgestellt.¹ Das Material weist gute elektrische und thermomechanische Eigenschaften auf, vergleichbar mit denen des XLPE und teilweise sogar überlegen. HPTE benötigt keine Vernetzung und keine Entgasung. Dies bedeutet, dass das komplette Kabel, von der Isolation, der Schirmung und dem Außenmantel, in einem Online-Produktionsprozess hergestellt werden kann.

Gleich welcher Ansatz verwendet wird, die Anforderungen an die Durchschlagfestigkeit von XLPE und HPTE bleibt gleichermaßen hoch und muss sichergestellt sein. Wichtig diesbezüglich ist die Reinheit des Isolationsmaterials. An dieser Stelle bietet sich das fortschrittliche Reinheitsinspektions- und Sortiergerät an.

Dieser Artikel stellt ein Online-Inspektions- und Sortiersystem vor, das Kontaminationen im Pellet und auf dessen Oberfläche erkennt, wie zum Beispiel metallische oder organische Verunreinigungen, Farbunterschiede, Agglomerate, Kreuzkontaminationen und fremdartige Pellets. Das im Folgenden beschriebene System umfasst die einzigartige Kombination von Röntgentechnologie und einer optischen Kameratechnik für eine höchstmögliche Detektionsrate für alle Arten von Kontaminationen. Somit werden die Qualität des XLPE oder HPTE Materials und dementsprechend die Produktionsprozesse optimiert und die Kosten gesenkt.

Des Weiteren stellt der Artikel ein innovatives Offline-System vor, welches kleinere Mengen von Pellets inspiziert und analysiert. Dies kann beispielsweise interessant sein, zur Überprüfung von Pellets, die durch das bereits beschriebene Online-Inspektions- und Sortiersystem aussortiert wurden oder zur Stichprobenkontrolle.

XLPE und HPTE isolierte Mittel-, Hochspannungskabel und Höchstspannungskabel

Das Isolationsmaterial, das aktuell zu einem Großteil für Mittel-, Hoch- und Höchstspannungskabel eingesetzt wird, ist vernetzbares Polyethylen (XLPE). Vernetzbares Polyethylen wird im Hochdruckverfahren aus Polyethylen und unter Zusatz von organischen Peroxiden hergestellt. Durch aktive Erwärmung wird die Vernetzung forciert. Die individuellen Molekülketten sind miteinander vernetzt und führen zu einer wesentlichen Veränderung von thermoplastischem- zu elastischen Material. Die Verwendung von XLPE als Isolation für Mittel- und Hochspannungskabel bietet sich zum Beispiel aufgrund des niedrigen dielektrischen Verlustes an sowie aufgrund der exzellenten elektrischen und physikalischen Eigenschaften zur Stromübertragung. Aufgrund der Wärmeform- und Alterungsbeständigkeit von XLPE, kann ein XLPE-Kabel dauerhaft hohe Stromstärken übertragen. Ein weiteres Merkmal ist die einfache Installation von XLPE-Kabeln. Es ermöglicht einen kleinen Biegeradius und ist leicht im Gewicht.²

Die Firma Prysmian hat vor einigen Jahren einen neuen Kabeltyp entwickelt, bei dessen Herstellung HPTE (High Performance Thermoplastic Elastomer) anstelle von XLPE eingesetzt wurde. Dieses Material hat vergleichbare elektrische und mechanische Eigenschaften wie XLPE. Der Unterschied ist, dass keine Vernetzung erforderlich ist und demensprechend keine Spaltprodukte entstehen. HPTE ist recycelbar, erlaubt kürzere Produktionszeiten, erfordert eine geringere Produktionsfläche und ist kompatibel mit bereits bestehenden Netzwerkkomponenten. Beide Materialien, XLPE und HPTE, werden für die Herstellung von Mittel- und Hochspannungskabeln eingesetzt.

Notwendigkeit von reinem Kunststoffmaterial für Mittel- und Hochspannungskabel

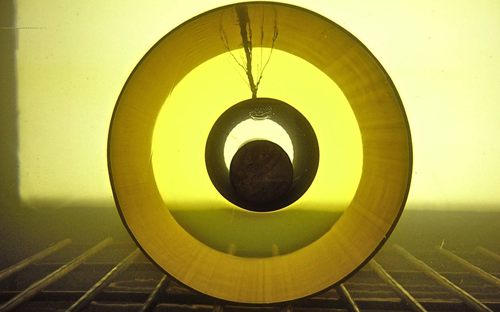

Die Reinheit des Kunststoffmaterials, welches für die Isolation von Mittel-, Hoch- und Höchstspannungskabel eingesetzt wird, spielt eine entscheidende Rolle. Je reiner das Compound (Bild 1), desto geringer ist das Risiko eines Durchschlages.

Bild 1: Hochqualitatives Isolationsmaterial

Metallische Verunreinigungen ab 50µm können bereits Schäden am Zwischen- und Endprodukt mit hohen Folgekosten verursachen. Die Reparatur eines defekten Unterseekabels beispielsweise, das durch Kontamination beschädigt wurde, kann zu wochenlangem Ausfall führen. Verunreinigtes Isolationsmaterial führt unter Umständen schon zu Durchschlägen beim Entladungs-Test. Bei der Herstellung von Höchstspannungskabeln werden diese im Werk mit einer Testspannung 2,5 Mal über der Nominalspannung getestet.

Üblicherweise werden beim Entladungstest jährlich etwa fünf bis sechs Durchschläge (Bild 2) pro Produktionsstätte verzeichnet mit all den verbundenen Konsequenzen und Kosten. Ein Durchschlag allein verursacht bereits Kosten in Höhe von bis zu 150.000 € noch bevor das Kabel seinen Bestimmungsort erreicht hat. Zudem wird kostbare Zeit verloren und Liefertermine können nicht eingehalten werden. Häufig müssen auch ungeplante Joints eingesetzt werden, welche das Image des Herstellers beschädigen und Vertragsstrafen zur Folge haben können.

Daher ist es gemäß einigen Richtlinien für Hochspannungskabel erforderlich, dass Kontaminationen ab 75µm in weiterverarbeiteten Materialien ausgeschlossen sind. Außerdem müssen Kabel laut den Richtlinien des AEIC (Association of Edison Illuminating Companies), auf eine Lebensdauer von mindestens 40 Jahren ausgelegt sein. Dementsprechend ist es notwendig, das Material zu 100% auf Reinheit zu überprüfen bevor es in das Endprodukt einfließt. Stichproben sind nicht ausreichend, um Kontaminationen zuverlässig auszuschließen

Bild 2: Querschnitt eines Höchstspannungskabels mit Durchschlag

Heutzutage nutzen Hersteller Siebe um Verunreinigungen in der XLPE und HPTE Schmelze aufzufangen bevor diese in das Kabel gelangen. Die Siebe sind direkt im Schmelzfluss positioniert, nach dem Extruder und vor dem Spritzkopf. Diese Siebe setzen sich jedoch im Laufe der Produktion durch Scorches oder extrem hohe Verunreinigung zu, woraufhin sich der Schmelzdruck im Extruder sich erhöht. Letztlich wird die Produktion zum Austausch der Siebe gestoppt, was wiederum später einen Joint an dieser Stelle zur Folge hat. Joints, also die Verbindung zweier Kabelenden, werden per Hand gefertigt, sind kritisch und bilden ein potenzielles Risiko für Durschläge – insbesondere in Bezug auf Unterseekabel bei Offshore-Anwendungen. Aus diesem Grund ist es das Ziel von Kabelherstellern möglichst große Kabellängen mit nur einem Minimum an Joints herzustellen. Da verstopfte Siebe eine Verringerung der Anlagenproduktivität zur Folge haben, ist eine zuverlässige Methode, um Kontaminationen bereits im Granulat zu erkennen und auszusortieren von eminenter Bedeutung.

Sicherstellung der XLPE und HPTE Reinheit vor Verarbeitung des Materials: Inspektion und Sortierung

Heutzutage sind Geräte bereits vielfach für die Pellet Inspektion in Laboren oder zur Online-Überwachung während des Herstellprozesses des Granulats im Einsatz.

Die Mehrheit dieser Systeme basiert auf optischen Technologien und detektiert Kontaminationen auf der Pellet-Oberfläche. Kontaminationen im Inneren der Pellets bleiben mit dieser Methode unentdeckt.

Das Inspektions- und Sortiersystem, welches im Folgenden beschrieben wird, bietet dagegen eine 100 % Online-Qualitätssicherung durch den Einsatz von Röntgen- und optischer Technologien. Pellets mit Kontaminationen werden durch eine bildverarbeitende Software identifiziert und automatisch separiert. Mit der Technologie ist es möglich, Unreinheiten bis zu einer Größe von 50 µm zu detektieren.

Röntgentechnologie

Für die Durchleuchtung von Pellets wird eine sehr geringe Röntgenintensität erfordert, da Polyolefine für Röntgenstrahlung nur eine geringe Dämpfung haben. Partikel im Polyolefin sind daher mit geringer Leistung erkennbar. Grundlegendes Prinzip des Röntgenmessverfahrens ist die unterschiedliche Dämpfung von Materialien. XLPE besteht hauptsächlich aus Kohlenstoff. Das Kohlenstoffatom besitzt 6 Protonen in seinem Kern. Beispielsweise sind Stahlpartikel eine typische Verunreinigung die vom Extruder oder Granulator resultieren und hauptsächlich aus Eisen (FE) bestehen. Eisen besitzt 26 Protonen in seinem Kern. Diese 26 Protonen haben eine deutlich höhere Röntgenstrahlendämpfung als die 6 Protonen des Kohlenstoffes und sind daher im Röntgenbild deutlich zu erkennen.

Optische Technologie

Für die optische Inspektion spielt die Ausleuchtung eine wichtige Rolle. Für eine präzise Aufzeichnung des Materialflusses bei normaler Liniengeschwindigkeit, werden moderne Kameratechnologien (optische Farbkameras) eingesetzt. Mit Hilfe einer starken Bildverarbeitungssoftware, ähnlich wie bei der Röntgeninspektion, werden Kontaminationen mit dem optischen System erkannt. Durch Festlegung eines Schwellenwerts, werden alle verunreinigten Pellets, die in den mathematischen Algorithmen über dem Schwellenwert liegen, aussortiert.

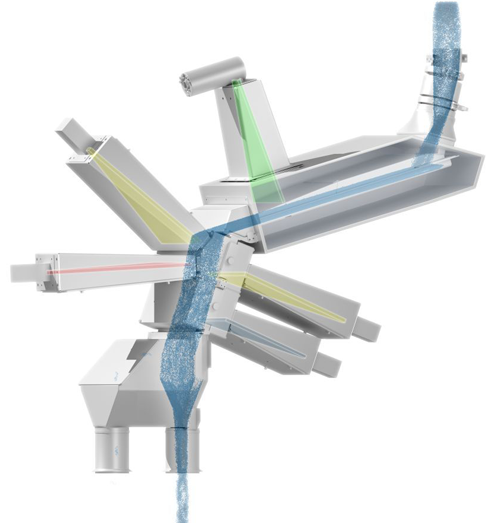

Bild 3: Inspektions- und Sortiersystem mit Röntgenkamera (grün), optischer (gelb) und Farb-Kameras (blau)

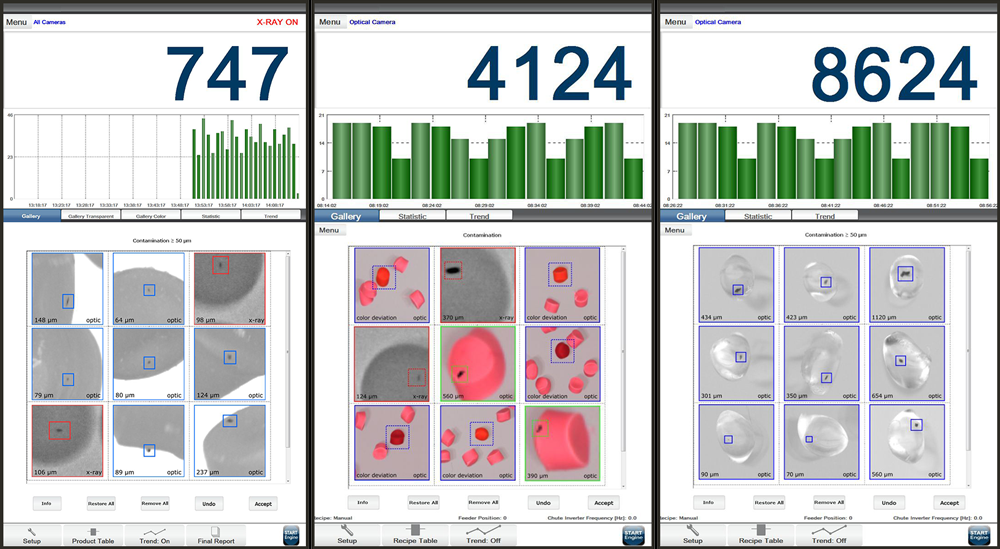

Typische Kontaminationen detektiert durch Röntgen- und optischer Technologie

Die Kombination von Röntgen- und optischer Technologie ermöglicht die Detektion von Verunreinigungen im Pellet und auf dessen Oberfläche (Bild 4). Das Röntgensystem inspiziert transparente und farbige (z.B. schwarze) Pellets sowie Halbleiter-XLPE Material auf Verunreinigungen. Typische Verunreinigungen die mit Röntgentechnologie erkannt werden sind metallische und organische Kontaminationen und Inhomogenitäten (TiO2) auf und im Inneren des Pellets. Darüber hinaus detektiert das optische System beispielsweise schwarze Specs auf dem Pellet, Fremdkörper und Fremdpellets sowie andere organische oder metallische Kontaminationen.

Bild 4: Durch Röntgentechnologie und einem optischen Inspektionssystem werden Kontaminationen in und auf der Oberfläche der Kunststoffpellets detektiert. Das System erkennt metallische Kontaminationen, schwarze Specs, gelbe Verfärbungen und Farbunterschiede in transparenten und intransparenten Materialien

Systemintegration in die Produktionslinie

Das System wird üblicherweise zwischen dem Trichter, der mit dem XLPE und HPTE gespeist wird (Oktabin, Sack oder Silo) und dem Trichter des Extruders installiert, wobei das Material mit Hilfe der Schwerkraft zugeführt wird.

On- und Offline Inspektion und Analyse von Pellets, Flakes und Folien/Films

Zusätzlich zu Online Inspektions- und Sortiergeräten, gibt es modular aufgebaute Systeme für eine On- und Offline Inspektion und Analyse von Pellets, Flakes und Folien/Films. Diese sind konzipiert für kleinere Durchsätze sowie Produktionslinien, in denen Stichproben ausreichend sind oder eine Wareneingangskontrolle gefordert ist. Je nach Anwendung sind die Systeme mit Röntgentechnologie (X), oder optischen Sensoren (V) ausgestattet und detektieren Kontaminationen ab einer Größe von 50 µm. Ein Beispiel: Ein Labor-Inspektions- und -Analysegerät mit Röntgentechnologie (Bild 5) inspiziert bis zu 3.000 Pellets (200 ml), welche auf einem Probenträger verteilt werden. Innerhalb von Sekunden werden diese Pellets auf Kontaminationen untersucht. Direkt im Anschluss werden die kontaminierten Pellets optisch hervorgehoben, wodurch die Aussortierung der einzelnen Kontamination erheblich vereinfacht wird.

Bild 5: Offline Inspektions- und Analysesystem

Für eine umfassende Prozessoptimierung kombinieren Kabelhersteller ein Online Inspektions- und Sortiergerät mit einem Offline Inspektions- und Analysegerät. Nachdem kontaminierte Pellets erfasst und aussortiert wurden, prüft das Laborsystem diese Pellets erneut und markiert die Verunreinigungen optisch, für eine einfache Trennung des aussortierten Materials. Diese Interaktion von On- und Offline Inspektion und Analyse ermöglicht die Kontrolle der Materialreinheit sowie die Erstellung einer Datenbank, um zukünftige Verunreinigungen zu vermeiden.

FAZIT

Zusammenfassend wurden in diesem Artikel die Gründe für die Notwendigkeit eines hohen Reinheitsgrades des XLPE und HPTE Materials dargestellt, das zur Isolation von Mittel- und Höchstspannungskabel verwendet wird. Weiterhin wurden Systeme für die On- und Offline Qualitätskontrolle des XLPE und HPTE Materials vorgestellt, die das Material bei der Herstellung und/oder vor der Verarbeitung überprüfen.

Das dargestellte Inspektions- und Sortiersystem detektiert kontaminierte Pellets und sortiert diese aus, bevor sie in den Extrusionsprozess gelangen. Dabei können sich Kontaminationen sowohl im Rohmaterial befinden als auch nachträglich während des Handlings oder Transports entstehen. Die Technologie stellt einen längeren und sicheren Produktionslauf sicher. Auch wenn Hersteller Siebe einsetzen, wird selbst ein 400er Sieb nicht alle Verunreinigungen zurückhalten und sich darüberhinaus mit der Zeit auch durch Verunreinigungen dichtsetzen. Durch den Einsatz von Röntgen- und optischer Technologien werden Verunreinigungen im und auf der Oberfläche des Pellets detektiert, dies garantiert eine 100% Qualitätskontrolle. Mit Hilfe eines Offline Inspektions- und Analysesystems für verunreinigte Pellets, die durch das Online Inspektionssystem aussortiert wurden, werden Produktionsprozesse optimiert. Die Reinheit des Materials wird kontrolliert und die Analyse gibt Informationen zur Prävention von zukünftigen Kontaminationen.

Abschließend zeigen diese Vorteile, dass der Einsatz der vorgestellten Technologien zur Qualitätskontrolle von XLPE und HPTE Material unerlässlich ist, um eine hohe Qualität bei Mittel-, Hoch- und Höchstspannungskabeln sicherzustellen. Ein hohes Maß an Reinheit des XLPE und HPTE Materials bedeutet die Reduzierung von zusätzlichen Materialkosten für die Nachfertigung von Kabeln, die beim Entladungs-Test durchgefallen sind sowie eine deutliche Verbesserung der Effizienz der Kabelproduktionslinie.

Anmerkungen:

¹Conference Paper in Electrical Insulation, 1988., Conference Record of the 1988 IEEE International Symposium on July 2010, S. Belli, G. Perego *, A. Bareggi, L. Caimi, F. Donazzi, E. Zaccone, Prysmian S.p.A., P-Laser: breakthrough in power cable systems.

²http://www.leadercable.com.my/dl/leader-xlpe.pdf

³Chinese standard IEC 62067 (for 150 – 500 kV) in J. Kjellqvist, K.P. Pang, S. Miao, Dow Europe GMBH, Horgen, Switzerland, Dow Chemical (China) Co. Ltd., Shanghai, China, Performance Requirements to Assure Reliable HV and EHV Cables, China International Conference on Electricity Distribution (CICED 2010) Nanjing (20-23 Sep. 2010)