Röntgentechnologie sichert die Qualität bei der Herstellung von Verbundrohren

2.189 Millionen Meter Mehrschichtverbundrohre wurden weltweit von über 150 Herstellern in 2013 gefertigt. Miteinander verbunden umrunden diese Rohre 53 Mal die Erde, oder reichen fast 3 Mal von der Erde zum Mond und zurück. Vor 10 Jahren betrug das weltweite Produktionsvolumen noch circa 690 Millionen Meter. Der Trend für die kommenden Jahre zeigt, laut einer Studie der KWD Global Pipe 2013 , weiter nach oben. Gleichzeitig steigen die Qualitätsanforderungen an das Produkt.

Entwicklung der Mehrschichtverbundrohre

Vor der Etablierung der Mehrschichtverbundrohre Anfang der 80iger Jahre wurden für Installationen im Haustechnikbereich Bleirohre eingesetzt. Aufgrund der Toxizität, der aus dem Blei eventuell entstehenden chemischen Verbindungen, ging die Produktion von Bleirohren weiter zurück. Seit 1970 werden diese Leitungen für Trinkwasser nicht mehr verwendet und durch Kupferrohre ersetzt. Der Einsatz von Kupferrohren ist heute ebenfalls rückläufig. Die Vorteile der Mehrschichtverbundrohre sind offensichtlich: Sie korrodieren nicht, sind flexibler und kostengünstig. Mehrschichtverbundrohre haben inzwischen weltweit ihre Anwendung gefunden und werden in zunehmend mehr Ländern hergestellt. So wuchs in 2013 beispielsweise der Anteil der in Asien produzierten Aluminiumverbundrohre auf 55% – gegenüber 48% in 2010. Gleichzeitig steigt mit diesem Wachstum auch der Anspruch der Endkunden an die Qualität der Produkte, die gefertigt werden. Mehrschichtverbundrohrhersteller streben danach die Produktqualität weiter zu erhöhen, um am Markt konkurrenzfähig zu bleiben. Gleichzeitig müssen die Herstellungskosten weiter gesenkt werden. Messtechnik mit Röntgentechnologie macht beides möglich.

Anwendung, Aufbau und Qualitätsanforderungen

Mehrschichtverbundrohre werden unter anderem eingesetzt im Haustechnikbereich für Trinkwasser, als Heizungs- und Kühlungsinstallationen, im Boden und an der Wand. Gängige Durchmesser reichen von 14mm, über 16mm bis 63mm. Es gibt ebenfalls Sondertypen, mit einem Durchmesser von bis zu 110mm. Diese werden für die Wasserversorgung verwendet.

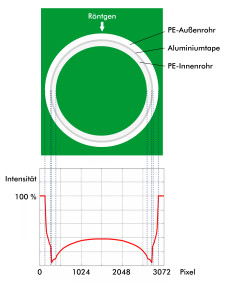

Ein Mehrschichtverbundrohr besteht aus bis zu 5 Schichten: einem Innenrohr aus PE, einem Haftvermittler, einem Aluminiumtape (stumpf- oder überlappverschweißt), einer weiteren Haftvermittler-Schicht und einem Außenrohr aus PE. Mittels einer gezielten Online-Qualitätssicherung bei der Herstellung können Spezifikationen für diese Rohre exakt eingehalten werden. Die Wanddicke ist hersteller- und dimensionsabhängig 2 bis 10mm. Spezifikationskonforme Rohre sind insbesondere für eine problemlose Weiterverarbeitung erforderlich, wie beispielsweise für die Verbindung der Leitungen über so genannte Fittings. Die Qualitätskontrolle dient darüber hinaus der Einsparung von Kunststoffmaterial und sorgt gleichzeitig für eine Kostenreduktion.

Konventionell verfügbare Technologien zur Qualitätssicherung in Verbundrohrextrusionslinien basieren beispielsweise auf Ultraschalltechnik, dem Durchmesser-Differenzmessprinzip oder Gravimetrie. Diese Verfahren eignen sich für die klassische Durchmessermessung einlagiger Produkte, stoßen aber aufgrund ihrer Funktionsweise und Abhängigkeiten von Umgebungseinflüssen an ihre Grenzen.

Die Ultraschalltechnik ist für die Qualitätskontrolle von Verbundrohren nur bedingt einsetzbar, da der Ultraschall nicht die als Dampfsperre eingesetzte Aluminiumschicht durchdringen kann. Somit sind die Wanddicken des Innenrohres, der Dampfsperre und des Außenrohres nicht messbar. Die Ultraschallmessung erfolgt typisch im Wasserbad, da das Wasser als Kupplungsmedium für die Übertragung des Schalls benötigt wird. Eine präzise Temperaturkompensation ist erforderlich, da die Ausbreitungsgeschwindigkeit des Ultraschalls, die zur Bestimmung der Wanddicke herangezogen wird, Temperatur und Material abhängig ist.

Das Durchmesserdifferenzmessprinzip basiert auf einem Vergleich der Messwerte, die vor und nach dem Extruder gemessen werden und ist daher nur für die äußere Schicht einsetzbar. Zudem liefert dieser Ansatz zwar Informationen über die Wanddicke, die Exzentrizität kann mit diesem Verfahren jedoch nicht ermittelt werden. Dementsprechend wird dem Rohrhersteller keine Möglichkeit gegeben, seine Produktion hinsichtlich Qualität und Materialeinsparung zu optimieren.

Bei der Qualitätssicherung mittels Gravimetrie wird die Materialmenge, die einem Extruder zugeführt wird, überwacht. Auch dieses Verfahren berücksichtigt nur die Wanddicke und nicht die Exzentrizität des Rohres und wird daher typischerweise mit anderen Technologien zur Exzentrizitätsmessung kombiniert.

Die präzise Messung aller Produktparameter, ohne Abhängigkeiten von Umgebungs- oder Materialeinflüssen, lässt sich heute durch den Einsatz von Röntgentechnologie sicherstellen.

Qualitätskontrolle mittels Röntgentechnologie

Seit den frühen 90iger Jahren bietet SIKORA Röntgentechnologien an, zur kontinuierlichen Qualitätskontrolle von strangförmigen Produkten während der Fertigung. Für die Qualitätssicherung von Verbundrohren setzen Hersteller Röntgentechnologie ein, wie beispielsweise das X-RAY 6000 PRO. Je nach Anforderung wird es entweder direkt nach dem Extruder (Heißmessung) oder am Ende der Linie (finale Qualitätskontrolle) installiert. Unmittelbar mit der 4-Punkt-Online-Messung werden die Messwerte für die Wanddicke, die Exzentrizität, den Innen- und Außendurchmesser und die Ovalität ermittelt und am Prozessorsystem ECOCONTROL 6000 in Echtzeit dargestellt. Das System misst bis zu 3 unterschiedliche Materialschichten. Bei den Verbundrohren sind das der Außendurchmesser und die Wanddicke des PE-Innenrohrs, der Aluminimumschicht und des PE-Außenrohrs. Diese Messwerte sowie die Exzentrizität werden an 8 Punkten am Prozessorsystem numerisch oder grafisch als Rohrquerschnitt angezeigt und ermöglichen dem Bediener, das Spritzwerkzeug optimal zu zentrieren. Besonders effektiv ist der Einsatz des Röntgenmesssystems in Kombination mit dem Prozessorsystem durch die automatische Regelung der Liniengeschwindigkeit oder Extruderdrehzahl unter Berücksichtigung der Minimalwerte. Durch die Regelung auf den Minimalwert wird nur so viel Kunststoffmaterial verbraucht wie erforderlich, Kosten werden gesenkt. Durch den Einsatz eines Röntgenmesssystems können typisch 80 µm von einem 2mm-Wanddicken-Übermaß, das heißt 4 % Material, eingespart werden. Dies entspricht einer Kosteneinsparung von rund 100.000 €/Jahr (Extruderausstoß: 600 kg/h, Nutzungsdauer: 6.000 h/Jahr, Materialkosten: 1,5 €/kg).

Röntgentechnologie zur Qualitätskontrolle bei der Verbundrohrherstellung

Auch in Extrusionslinien, in denen ausschließlich die Messung einer Materialschicht gefordert ist, setzen Hersteller Röntgentechnik ein. In diesen Anwendungen das Röntgenmesssystem X-RAY 6000. Direkt im X-RAY 6000-Messkopf integriert ist ein 7“ TFT Monitor inklusive Touchscreen-Bedienung. Dort werden alle Messwerte grafisch und numerisch angezeigt. In Kombination mit dem Prozessorsystem ECOCONTROL 6000, 1000 oder 600 ist auch mit diesem System eine automatische Regelung der Liniengeschwindigkeit oder Extruderdrehzahl möglich.

Die Messwerte des Röntgenmesssystems werden am Prozessorsystem dargestellt.

Röntgenmessverfahren

Die Technologie des X-RAY 6000 PRO basiert auf einem bildgebenden Verfahren. Zwei im rechten Winkel zueinander angeordnete Röntgenröhren beleuchten das Rohr quer zu dessen Achse. Den 2 Röntgenröhren gegenüber ist jeweils ein Zeilensensor positioniert. Die Zeilensensoren sind mit einem Szintillator belegt, der die empfangene Röntgenstrahlung in Licht umwandelt. Innerhalb von Millisekunden entsteht daraus ein Bild des Rohres. Während des laufenden Produktionsbetriebs werden so online kontinuierlich präzise Werte aufgenommen. Die Auswertung erfolgt direkt aus dem Röntgenbild und liefert präzise Messwerte. Bei der Röntgentechnologie ist keine Adaption an Materialien erforderlich, ein Kopplungsmedium wird nicht benötigt, wie es beispielsweise bei der Ultraschalltechnik erforderlich ist. Darüber hinaus ist die Technologie unabhängig von der Temperatur des extrudierten Materials.

Grundlegendes Prinzip des Röntgenmessverfahrens ist die unterschiedliche Dämpfung von Materialien, angelehnt an das Periodensystem der Elemente. Die Dämpfung (µ) der Röntgenstrahlung ist proportional zur Atomzahl hoch drei (µ~Z3). Beispielsweise besteht das Ethylenmonomer (PE) aus zwei Kohlenstoff- und vier Wasserstoffatomen. Dies entspricht einer sehr geringen Dämpfung. Das Metall Aluminium besitzt 13 Protonen im Kern und hat damit eine stärkere Dämpfung als PE. Die Erfassung von unterschiedlich dämpfendem Material, führt durch eine spezielle Verarbeitung und mathematische Algorithmen letztlich zu einem sichtbaren Kontrast der einzelnen Schichten und eine mikrometer-genaue Messung der Rohrdimensionen.

Die unterschiedliche Dämpfung der Materialien führt zu einem sichtbaren Kontrast im Röntgenbild

3-Achs-Röntgenmessung

Speziell für die Verbundrohrfertigung bietet sich zur Qualitätssicherung eine 3-Achs-Messung an. Die Messung in 3 Ebenen ermöglicht eine 6-Punkt-Wanddickenmessung und in Kombination mit einer hohen Messrate die Detektion von Defekten wie Blasen zwischen dem Aluminium und der Innenseite des Rohres, wie sie durch einen fehlenden Haftvermittler entstehen können. Bläschen reduzieren die Qualität des Produkts und führen schließlich zum Ausschuss des Rohres. Verbundrohre werden typisch mit 30 m/min gefertigt. Bei dieser Geschwindigkeit, d.h. 0,5 m pro Sekunde, misst das Triax-Röntgenmessgerät das Rohr bei bis zu 100 Hz alle 5 mm. Kleinste Bläschen und Fehler im Rohr werden zuverlässig detektiert. Damit ist ein zeit- und kostenaufwendiger Kugeltest, bei dem eine Kugel durch das Rohr geschossen wird, um mögliche Unregelmäßigkeiten im Rohr zu detektieren, nicht erforderlich. Neben der Wanddicke, dem Außen- und Innendurchmesser sowie der Exzentrizität von bis zu 3 Wanddicken misst das System die Ovalität des Rohres. Die Auswertung und Regelung der Messwerte erfolgt wie beim X-RAY 6000 PRO.

Die heute verfügbare Röntgentechnik deckt Produktdurchmesser von 0,7mm bis 650mm ab. Dabei wird das Röntgenmesssystem X-RAY 6000 PRO in der Verbundrohrproduktion für große Rohre von 63mm bis 110mm eingesetzt. Das X-RAY 6000 zur Messung einer Materialschicht eignet sich für Verbundrohre von 14mm bis 63mm. Die Messung in 3-Ebenen erfolgt für Produkte von 6 bis 65 mm.

Fazit

Mit der weltweit steigenden Produktion von Mehrschichtverbundrohren wachsen auch die Qualitätsanforderungen an die Produkte. Die Online-Qualitätssicherung von Verbundrohren, mittels Röntgentechnologie, gewinnt daher zunehmend an Bedeutung. Mit dem Einsatz des X-RAY 6000 PRO direkt nach dem Extruder werden die Produktparameter aller 3 Materialschichten überwacht. Die vorgestellten Röntgentechnologien tragen in Kombination mit Prozessorsystemen zur automatischen Regelung unter Berücksichtigung der Minimalwerte und damit zur kontinuierlichen Verbesserung des Produktionsprozesses bei. Ziel muss es sein, ausschließlich qualitativ hochwertige Rohre zu marktgerechten Preisen an den Kunden zu liefern.