Seekabel erobern bereits seit rund 150 Jahren die Ozeane. Zu Beginn wurden allerdings noch Kupferdrähte und Isolationen aus Guttapercha verwendet. Heute werden für den transatlantischen Datenverkehr moderne Glasfaserpaare eingesetzt. Damit lassen sich Datenübertragungsraten von 160 Gigabit pro Sekunde erreichen. Auch aus dem Bereich Stromversorgung sind Unterseekabel nicht mehr wegzudenken. Durch den Trend zu erneuerbaren Energien werden immer größere Offshore-Windparks vor den Küsten errichtet, deren produzierter Strom ans Festland transportiert werden muss.

Seekabel müssen also vor allem zwei Aufgaben erfüllen: die Übertragung von Energie und den Transfer von Daten.

Hierzu können ganz unterschiedliche Kabel verwendet werden. Während zur Energieübertragung von Offshore-Windparks häufig Kabel mit einer Spannung von bis zu 150 kV verwendet werden, werden beispielsweise Inseln im Mittelmeer mit einer Spannung von 30-60 kV ans Netz angeschlossen.

Zwei Dinge haben diese Kabel jedoch immer gemeinsam. Sie müssen für große Strecken mit möglichst wenigen Verbindungsstellen (Joints) hergestellt werden, um potentielle Durchschlagsrisiken zu vermeiden. Aufgrund der hohen Spannungen und der schwierigen Wartung der Seekabel, werden äußerst hohe Ansprüche an den Herstellungsprozess gestellt. Qualität und Zuverlässigkeit über Jahrzehnte sind hier der Benchmark.

Hochspannungskomponenten

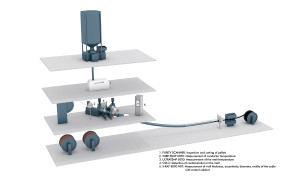

Um den hohen Qualitätsansprüchen an Seekabel gerecht zu werden, werden diese mit High-Voltage-Isolationsmaterialien von höchster Reinheit hergestellt. Diese werden zum großen Teil in CCV-Linien (Catenary Continuous Vulcanization) produziert. Röntgentechnologie aus dem Hause SIKORA sorgt in diesem Bereich seit mehr als zwei Jahrzehnten für eine verlässliche Qualitätssicherung während des Produktionsprozesses. Besonders interessant sind hier die Messgeräte X-RAY 8000 NXT und X-RAY 6000, zur effizienten Messung der Wanddicke von bis zu drei Isolationsschichten, der Konzentrizität, des Durchmessers und der Ovalität von XLPE-isolierten Kabeln bereits im Produktionsprozess. Anhand der grafischen Messwertdarstellung der Anzeige- und Regelgeräte der ECOCONTROL Serie zentriert der Bediener die Spritzwerkzeuge und erreicht so höchste Qualität.

Schon vor 20 Jahren wurden spezielle Geräte zur Untersuchung der PE-/XLPE-Schmelze in Kabelproduktionslinien eingesetzt. Dieser Prozess wird nun durch den SIKORA PURITY SCANNER komplementiert, der das Rohmaterial bereits vor dem Einlauf in den Extrusionsprozess inspiziert und verunreinigtes Material aussortiert. Der PURITY SCANNER erkennt dabei metallische und organische Verunreinigungen ab einer Größe von 50 μm bei einem Durchsatz von bis mehreren Tonnen pro Stunde.

Finale Qualitätssicherung

Auch in den nachfolgenden Produktionsprozessen, in denen die einzelnen Adern des Kabels verseilt und ummantelt werden, kommen SIKORA Mess- und Prüftechnologien zum Einsatz. Interessant sind hier unter anderem das X-RAY 6000, um die korrekte Einhaltung der Wanddicken des äußeren Mantels zu überwachen, sowie die Hochspannungsmessgeräte der SPARK Series 2000. Auch Seekabel werden häufig für den Transfer von Gleichspannungsstrom entwickelt. Vorschriftsmäßig müssen diese Kabel auf Blankstellen und Isolationsfehler überprüft werden. Hier bietet sich der SIKORA Sparktester SPARK 2000 an. So werden während des Durchlaufs des trockenen Kabels durch die Kugelkettenelektrode, direkt nach der Kühlstrecke, Pinholes, Blankstellen und andere potentielle Isolationsfehler detektiert. Das Qualitätsmanagement ist damit in der Lage, sicherzustellen, dass nur fehlerfreie Kabel zur Auslieferung gelangen.

11. September 2024 - 12. September 2024

Brüssel, Belgien

Stand E1226