サンプルテストシート対自動ライトテーブル

製造者とコンパウンダーはどのように樹脂の視覚的品質を保証しているのでしょうか。そして市場での最新の動向とは?

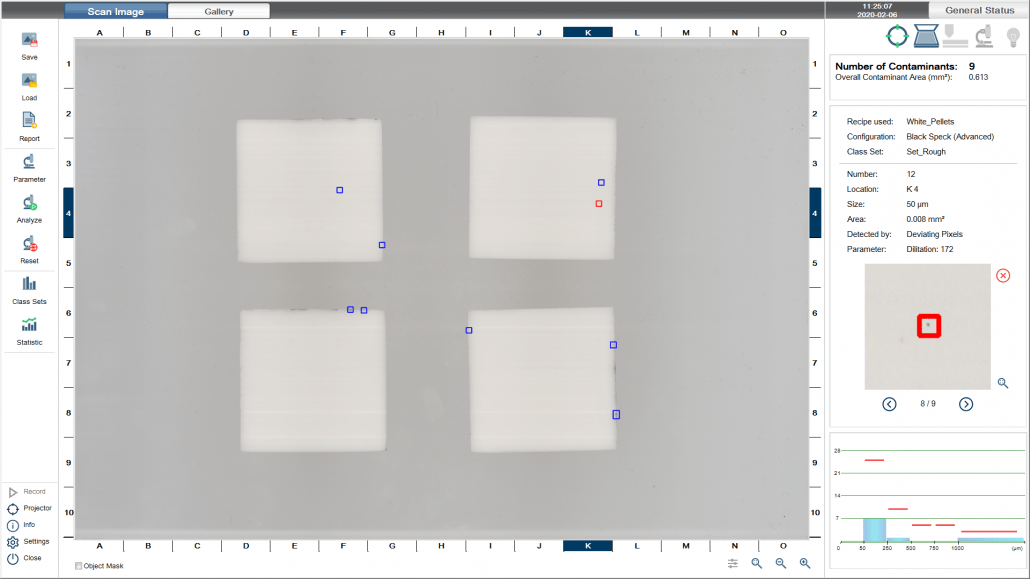

樹脂原材料またはコンパウンドやマスターバッチのサンプルテストシートを使用した視覚的品質確認は、製造後に一般的に行われます。シートは射出成型で作られ、ライトテーブル上で異物を視覚的に確認します。検査員が検知した黒点の数とサイズを記録します。その値はフィッシュアイ・インデックスまたは黒点判定に使用されます。それによって検査範囲における異物範囲が決定され、評価されます。

下記は一例です:

100x100mmのサンプルシートに5つの異物、合計サイズ0.42㎟が検知されます。シート1m²を想定するとこれは42mm²と同等です。検査材料について40mm²が許容限度であるため、同材料は検査に不合格となります。

PURITY CONCEPT VをもってSIKORAは、検査員による視覚検査の必要のない代替技術を開発しました。30秒以内にサンプルテストシートはサンプルトレイ上でカラーカメラによって検査され、50µmからの異物が検知されます。同時に、異物の数、サイズと面積をPURITY LAB PROソフトで分析することができます。この数値からフィッシュアイ・インデックスが決定されます。

典型的なサンプルテストシート

PURITY CONCEPT Vによるオフライン検査は遅延なく実施されます。結果、作業者は製造品質の情報をすぐに入手することが可能です。仕様から逸脱した場合、押出機のパラメーターを迅速に変更し、製造を停止または梱包を停止することができます。対照的に検査員によるサンプルシートの視覚的管理は、製造工程により数時間遅れて実施されます。

サンプルテストシートによる品質書面化が必要でない場合、ペレットの管理は直接PURITY CONCEPT Vで実施し、サンプルテストシートを割愛します。その場合、PURITY CONCEPT Vでペレット自体が検査されます。従って、誤った検査成型パラメーターによる入力エラーや押出機スクリューやシリンダーによる追加焼け焦げが発生するリスクがありません。

ペレットだけでなく、PURITY CONCEPT Vはサンプルテストシートも異物について検査して分析します。