Musterprüfplatten und automatisierter Leuchttisch im Vergleich

Wie sichern Hersteller und Compoundeure eigentlich die optische Qualität ihrer Kunststoffe und welche aktuellen Entwicklungen bietet der Markt?

Kunststoff-Rohstoffe oder -Compounds und -Materbatches werden nach der Herstellung häufig einer optischen Qualitätsprüfung mittels Musterprüfplatten unterzogen. Diese werden im Spritzgussverfahren hergestellt und auf Leuchttischen visuell auf Verunreinigungen untersucht. Der Prüfer zählt dabei Anzahl und Größe der detektierten Black Specks. Die Werte werden zur Stippenindex- bzw. Schwarzpunkt-Bestimmung genutzt. Die Kontaminationsfläche wird hierbei auf der Prüffläche festgestellt und bewertet.

Nachfolgend ein kleines Beispiel:

Auf einer 100 x 100 mm großen Musterplatte werden 5 Kontaminationen mit einer Gesamtfläche von 0,42 mm² detektiert. Hochgerechnet auf eine Platte von 1 m² entspräche dies einer Fläche von 42 mm². Da für das untersuchte Material die Grenze bei einer Fläche von 40 mm² liegt, hat das Material die Prüfung im vorliegenden Fall nicht bestanden.

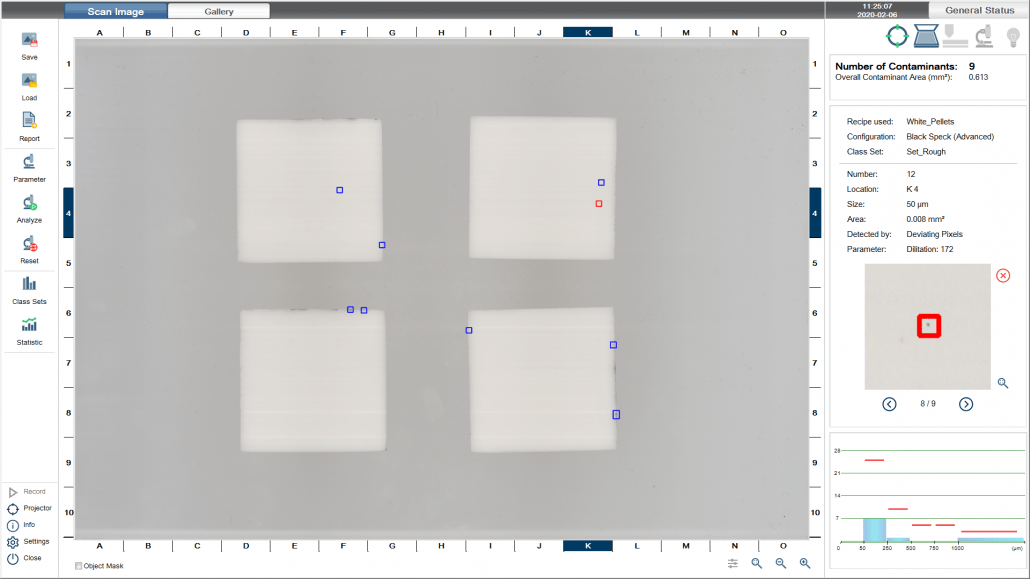

SIKORA hat mit dem PURITY CONCEPT V eine alternative Technologie entwickelt, bei der auf die visuelle Inspektion durch den Prüfer verzichtet werden kann. Innerhalb von 30 Sekunden wird die Musterprüfplatte durch eine Farbkamera auf einem Probenträger inspiziert und Verunreinigungen ab 50 µm werden erfasst. Parallel wird mit der integrierten PURITY LAB PRO Software die Anzahl, Größe und Fläche der Kontaminationen analysiert. Mit diesen Werten wird der Stippenindex bestimmt.

Typische Musterprüfplatten

Die offline Prüfung durch das PURITY CONCEPT V erfolgt ohne zeitlichen Verzug. Folglich erhält der Bediener sofort Informationen über die produzierte Qualität. Bei Abweichungen können Extruderparameter umgehend geändert, die Produktion gestoppt oder Gebinde gesperrt werden. Im Gegensatz dazu erfolgt die visuelle Kontrolle der Musterprüfplatten durch den Prüfer produktionsbedingt meist in einem zeitlichen Abstand von mehreren Stunden.

In bestimmten Fällen, in denen die Qualitätsdokumentation mit Musterprüfplatten nicht vorgeschrieben ist, erfolgt die Kontrolle des Granulats unter Umgehung der Musterprüfplatte direkt vom PURITY CONCEPT V. Da beim PURITY CONCEPT V in diesem Fall das Granulat selbst geprüft wird, besteht ebenso keine Gefahr eines Fehlereintrags durch falsche Spritzgießparameter oder zusätzliche Verbrennungen an der Schnecke bzw. im Zylinder.

Die automatischen Analysen des PURITY CONCEPT V sind reproduzierbar. Das aufgenommene Bildmaterial kann jederzeit erneut eingelesen und analysiert werden. Somit stellt das PURITY CONCEPT V eine attraktive Ergänzung oder sogar eine Alternative zur etablierten Qualitätsprüfung mittels Musterprüfplatten dar.

Die PURITY LAB PRO Software liefert Informationen über die Anzahl, Größe und Fläche aller detektierten Kontaminationen