Während der Herstellung von Adern und Leitungen ist die Einhaltung von Spezifikationen wie die Konzentrizität des Leiters in der Isolation ein entscheidendes Merkmal für die Qualität des Endprodukts. Ein System zur präzisen Messung der Konzentrizität des Leiters in der Isolation sowie weiterer relevanter Parameter von Adern und Leitungen schafft hierfür die Voraussetzung.

Einleitung

Hersteller von beispielsweise Installations-, Fahrzeug- und Steuerleitungen, Koaxial- und Nachrichtenkabel setzen Mess- und Regeltechnologien in ihren Extrusionslinien ein, um spezifizierte Parameter der Ader einzuhalten. Eine Herausforderung bei der Aderextrusion sind die eng tolerierten Messwerte im Mikrometerbereich für die Konzentrizität des Leiters in der Isolation, den Leiterdurchmesser, den Außendurchmesser der Ader und die Ovalität des Außendurchmessers. Dies ist unter verschiedenen Gesichtspunkten von Bedeutung, wie zum Beispiel für die Optimierung der Prozesse, Qualitätssicherung, aber auch für die Weiterverarbeitung beispielsweise, wenn Produkte automatisch konfektioniert werden. Ausfallraten bei der Konfektionierung werden statistisch erfasst, registriert und dem Hersteller zugeordnet. Kabelwerke haben daher das Ziel, Adern mit verlässlicher Qualität zu liefern.

Messsystem zur Messung der Konzentrizität eines Leiters in der Isolation

unter dem Einfluss einer Oszillation, einer Schräglage oder einer Krümmung der Ader in der Messebene

Das im Folgenden beschriebene Verfahren zur Messung der Konzentrizität eines Leiters in der Isolation sowie relevanter Kabelparameter sichert präzise Messergebnisse während der Herstellung. Dabei kompensiert das Messsystem den Einfluss von produktionsbedingten Variablen wie Schräglagen und Krümmungsradien des Leiters auf das Messergebnis vollständig. In Kombination mit einem integrierten oder auch externen Prozessorsystem visualisiert das Messsystem Kurzzeitschwankungen der Exzentrizität in Form einer so genannten Punktwolke. Das System schafft die Voraussetzung für die Fertigung von hochqualitativen Adern und sichert somit eine verlässliche, störungsfreie Konfektionierung. Gleichzeitig trägt es zur Prozesssicherheit und damit zur Kosteneffektivität bei.

Das Messsystem (Bild 1) basiert auf einem optischen und induktiven Messverfahren. Mit dem induktiven Messkreis, der zwischen zwei optischen Messebenen angeordnet ist, wird die genaue Position des Leiters gemessen. Mit dem optischen System wird die äußere Position der Ader gemessen. Ein Exzentrizitätswert ergibt sich, wenn die beiden Positionen voneinander abweichen. Gleichzeitig erfasst das optische System präzise den Durchmesser und die Ovalität der Ader. Alle erforderlichen Berechnungen und Analysen erfolgen im Messsystem. Die Messergebnisse stehen an verschiedenen Schnittstellen bereit zur Übertragung an ein Anzeige- und Regelsystem oder an einen Anlagenrechner.

Systeme zur Messung der Konzentrizität eines Leiters in der Isolation

Induktiver Messkreis

Die Ader läuft durch einen Ringkerntransformator. Dadurch wird dem Leiter der zu fertigenden Ader oder Leitung ein Wechselstrom von wenigen Milliampere eingeprägt. Der Wechselstrom hat ein magnetisches Feld zur Folge, das den Leiter im Idealfall kreisförmig umgibt und dessen Intensität mit dem Quadrat der Entfernung abnimmt. Im Messsystem befinden sich in einigem Abstand, radial um den Leiter herum angeordnete induktive Sensoren. Mit Hilfe dieser Sensoren wird aus der Verteilung der Intensität der magnetischen Feldstärke die genaue Position des Leiters mit hoher Präzision berechnet.

Durch die Kombination von mehrfach angeordneten optischen Sensoren und der speziellen Ausführung der induktiven Sensoren werden Schräglagen und Krümmungen der Ader erkannt und automatisch kompensiert und sichern eine präzise Exzentrizitätsmessung.

Dank der automatischen Positionierung des Messkopfes zur Position der Ader ist das Messsystem in der Lage, auch bei veränderlichen Zugkräften in der Ader stets präzise Messwerte zu liefern. Führungsrollen sind daher nicht erforderlich.

Optische Messkreise

Der optische Teil des Systems basiert auf dem Prinzip der Beugungsanalyse verbunden mit impulsgesteuerten Laserdioden, deren Lichtstrahl in jeder Messachse mit einer Belichtungszeit von 0,25 Mikrosekunden ein Abbild der Ader auf dem jeweiligen CCD Linearsensor projiziert. Die optischen Systeme messen über 4 Achsen (an 8 Punkten) die Lage und die Breite der Schatten. Aus der Lage der Schatten in Relation zur gemessenen Position des Leiters, berechnen Signalprozessoren den genauen Wert der Exzentrizität, aus der Breite der vier Schatten die jeweiligen Außendurchmesser und die Ovalität.

Die Messwerte des Außendurchmessers, gegebenenfalls in Kombination mit dem Leiterdurchmesser (die Wanddicke), sind geeignet, um die Ausstoßleistung eines Extruders oder die Abzugsgeschwindigkeit der Ader so zu verändern, dass die Messwerte auf den entsprechenden Sollwert geregelt werden. Darüber hinaus sind eng tolerierte Messwerte für die Konfektionierung von signifikanter Bedeutung. Des Weiteren beeinflusst jeder dieser Werte den Wellenwiderstand (z.B. bei twisted LAN-Kabeln) und folglich den Wert für den Structural Return Loss (SRL) einer Datenübertragungsleitung, insbesondere wenn Schwankungen dieser Werte periodisch auftreten. Die hohe Scanrate mit 2.500 Messungen/Sek ist geeignet, um selbst bei Abzugsgeschwindigkeiten von 3.000 Metern/Min. mit Hilfe der Fast Fourier-Transformation (FFT) eine Vorhersage für den SRL in Abhängigkeit der Übertragungsfrequenz zu erstellen, sowohl für heutige als auch für künftige CAT-Spezifikationen. Wenn es für die Aderisolation eine Vorgabe bezüglich der Mindestwanddicke gibt, dann führt jede Exzentrizität zwangsläufig zu einem Mehrverbrauch an Isolationsmaterial. Exzentrizitäten sollten daher auch aus wirtschaftlichen Aspekten ausgeschlossen werden.

Beispiele für die Kompensation von produktionsbedingten Variablen durch das Messverfahren

Erfassung von oszillierenden Exzentrizitätswerten

Mit einer Scanrate von 2.500 Messungen pro Sekunde erfasst das Messsystem oszillierende Exzentrizitätswerte mit hoher Einzelwertgenauigkeit. Diese werden in Form einer Punktwolke dargestellt (Bild 3, 4 und 5). Die Punktwolke ist eine zusätzliche Darstellungsform der laufenden Messung auf einem prozessorbasierten Anzeige- und Regelgerät, mit deren Hilfe auch die Verteilung von Kurzzeitschwankungen der Exzentrizität grafisch dargestellt werden kann. Jeder Punkt entspricht dabei einem Einzelwert der Exzentrizität bezüglich Betrag und Richtung. Die Ausdehnung der Punktwolke kennzeichnet die Standardabweichung der Exzentrizität. Oft reicht es, die Führung des Leiters im Bereich des Spritzkopfes zu verändern, um diese Oszillationen zu vermeiden, die erfahrungsgemäß in bestimmten Geschwindigkeitsbereichen und/oder bei bestimmten Füllgraden der Auf- beziehungsweise Abwickler auftreten. Die Standarddarstellung der Exzentrizität mit Hilfe eines Schnittbildes der Ader (Bild 2) unterstützt den Bediener zusätzlich, um das Spritzwerkzeug zu zentrieren. Bild 3 zeigt eine gleichmäßige Verteilung der einzelnen Exzentrizitätswerte, während Bild 4 ringförmig verteilte Exzentrizitätswerte darstellt, deren Ursache häufig in einer rotierenden Oszillation des Leiters vor Einlauf in den Spritzkopf zu finden ist. Bild 5 veranschaulicht eine ellipsenförmige Ausdehnung der Punktwolke, die beispielsweise dann auftritt, wenn der Leiter unmittelbar vor dem Einlauf in den Spritzkopf in einer Ebene schwingt (oszilliert) und dadurch zusätzlich Exzentrizitätsschwankungen verursacht. Auch diese dauerhaft existierende Exzentrizität ist aus einer Standarddarstellung gemäß Bild 2 nicht ersichtlich.

Standarddarstellung der Exzentrizität – Gleichmäßige Verteilung der Einzelwerte der Exzentrizität – Ringförmige Verteilung der Einzelwerte der Exzentrizität – Ellipsenförmige Verteilung der Einzelwerte der Exzentrizität

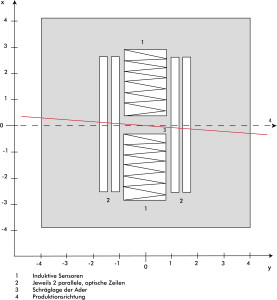

Messung einer Schräglage der Ader

Bild 6 zeigt den Verlauf eines Stranges entlang einer Geraden. Diese läuft jedoch schräg zur eigentlich vorgesehenen Produktionsrichtung. Zum besseren Verständnis ist die Schräglage der Ader übertrieben dargestellt. Es ist bekannt, dass eine Gerade oder Schräge, in diesem Fall ein gestreckter Leiter, durch 2 Punkte definiert ist. Durch die ersten und zweiten optischen Messeinrichtungen werden die Schräglagen der Ader ermittelt und deren Einfluss auf die Messergebnisse vollständig kompensiert. In diesem Messzustand wird die Lage der Ader in der induktiven Messebene zum Beispiel durch die Interpolation zwischen den gemessenen Schräglagen bestimmt.

Verfahren zur Ermittlung einer Schräglage der Ader

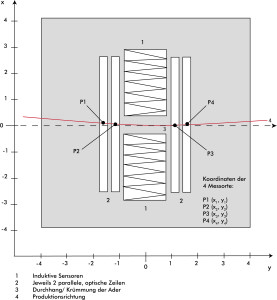

Ermittlung und Kompensation eines Durchhangs oder einer Krümmung der Ader

Bild 7 zeigt eine Ader, die einen Durchhang und eine Krümmung aufweist. Zum besseren Verständnis wird erneut eine stark übertriebene, in der Praxis nicht existente Krümmung der Ader dargestellt. Die Krümmung eines Leiters kann durch einen Kreis beschrieben werden. Dessen Lage und Krümmungsradius ist durch 3 Punkte definiert. Mit dieser Information ist das Prozessorsystem in der Lage, die genaue Position der Ader in der induktiven Messebene zu berechnen und damit den Einfluss von Schräglagen und/oder Krümmungen vollständig zu kompensieren. Wie aus dem Bild ersichtlich wird, ist das Messsystem so aufgebaut, dass die Position der Ader an 4 Punkten gemessen wird. Damit ist das Messsystem in der Lage, auch irreguläre Verformungen des Leiters zu erkennen.

Verfahren zur Ermittlung eines Durchhangs oder einer Krümmung der Ader

Fazit

Die vorgestellte Technologie ermöglicht durch die Kombination und Anordnung von zwei optischen Messebenen und einem induktiven Messprinzip die präzise Messung der Konzentrizität eines Leiters in der Isolation sowie der Produktparameter Außendurchmesser, Ovalität und Wanddicke. Das Messverfahren erfasst rotierende oder in einer Ebene oszillierende Exzentrizitätswerte des Leiters in Form einer Punktwolke. Diese zusätzliche Darstellung der laufenden Messung auf einem prozessorbasierten Anzeige- und Regelsystem visualisiert die Verteilung von Kurzzeitschwankungen der Exzentrizität. Sie schafft damit die Voraussetzung für eine Führungsänderung des Leiters im Spritzkopf zur Vermeidung von Oszillationen.

Dank der 4-Achs-Messung sowie der 8-Punkt-Exzentrizitätsmessung wird eine Schräglage der Ader in der Messebene erkannt. Eine Schräglage des Leiters sowohl in horizontaler als auch in vertikaler Richtung kompensiert das Messsystem automatisch, so dass es zu keiner Beeinflussung der Messergebnisse führt. Gleichermaßen ermittelt das Messsystem akkurate Messwerte, selbst wenn die Ader den Messkopf mit einem Durchhang beziehungsweise Krümmungsradius durchläuft.

Durch den Einsatz des beschriebenen Messverfahrens in Extrusionslinien, wird die Fertigung von hochqualitativen Adern für eine störungsfreie Konfektionierung sichergestellt. Gleichzeitig trägt es zur Prozesssicherheit und damit zur Kosteneffektivität bei der Fertigung bei.